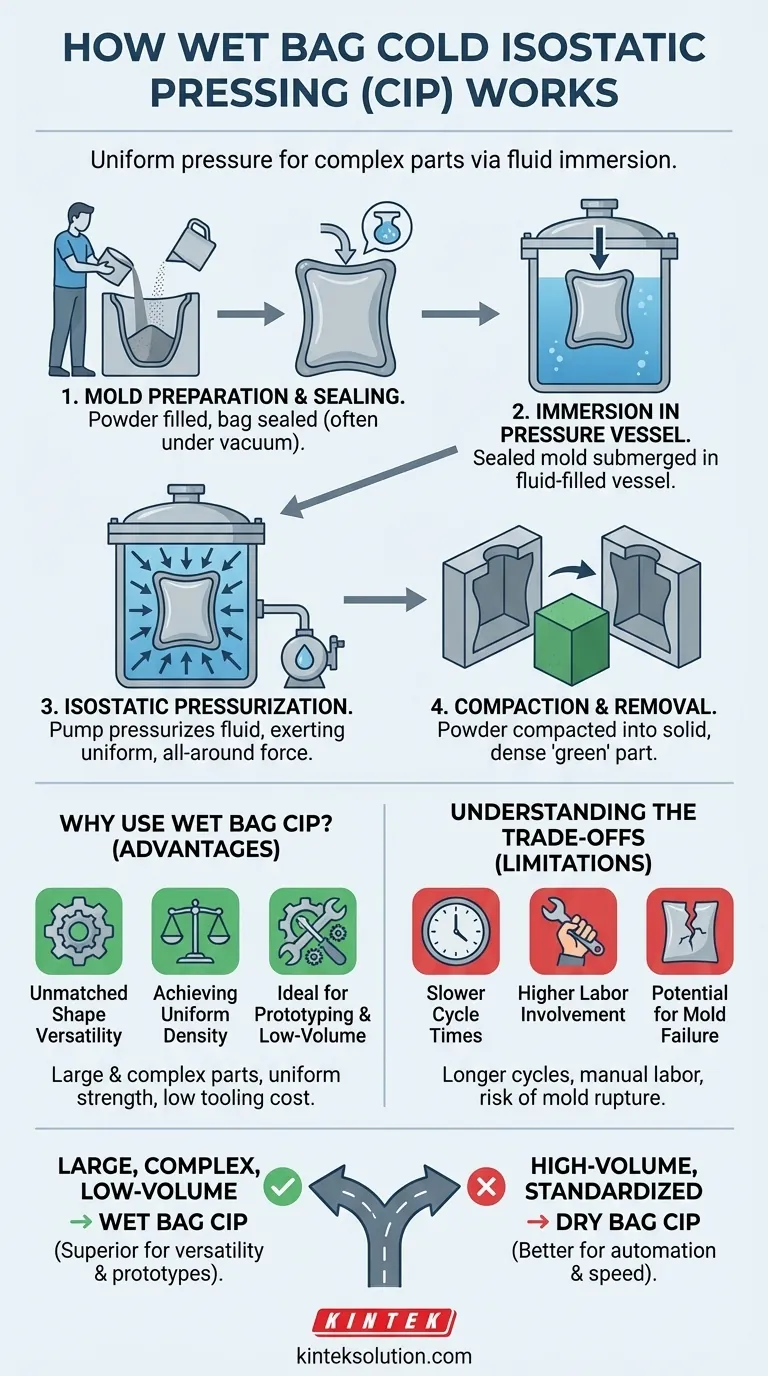

Nella pressatura isostatica a freddo (CIP) a sacco umido, uno stampo flessibile riempito di polvere viene sigillato e quindi completamente immerso in un recipiente a pressione pieno di fluido. Una pompa esterna pressurizza il fluido, il quale esercita quindi una pressione uniforme e omnidirezionale sulla superficie esterna dello stampo. Questa pressione isostatica compatta la polvere in un componente solido e denso con proprietà uniformi.

La caratteristica distintiva del metodo "sacco umido" è che l'attrezzaggio (lo stampo) è indipendente dal recipiente a pressione. Viene preparato e sigillato esternamente, quindi immerso direttamente nel fluido di pressurizzazione, rendendolo un processo molto versatile per forme complesse.

La meccanica del processo a sacco umido

Comprendere il metodo del sacco umido è più facile scomponendolo nelle sue distinte fasi operative. Ogni fase contribuisce alla densità uniforme e alla resistenza del componente finale.

Fase 1: Preparazione e sigillatura dello stampo

Il processo inizia al di fuori del recipiente a pressione. Il materiale in polvere (come ceramica, metallo o polimero) viene accuratamente riempito in uno stampo flessibile ed elastomerico.

Questo stampo viene quindi sigillato ermeticamente. Spesso ciò avviene sottovuoto per rimuovere l'aria intrappolata tra le particelle di polvere, che altrimenti potrebbe creare vuoti nel prodotto finale.

Fase 2: Immersione nel recipiente a pressione

L'insieme dello stampo sigillato viene quindi caricato nel recipiente a pressione e immerso in un fluido di lavoro.

Questo fluido è tipicamente acqua miscelata con un inibitore di corrosione o un olio speciale. Il contatto diretto dello stampo con questo fluido è ciò che dà il nome al metodo "sacco umido".

Fase 3: Pressurizzazione isostatica

Una volta chiuso il recipiente, viene utilizzata una pompa esterna ad alta pressione per pressurizzare il fluido.

Poiché i liquidi trasmettono la pressione in modo uniforme in tutte le direzioni, lo stampo sigillato subisce una forza compressiva perfettamente uniforme su tutta la sua superficie esterna. Questo è il principio fondamentale della pressatura "isostatica".

Fase 4: Compattazione e rimozione

L'immensa pressione uniforme fa collassare lo stampo flessibile verso l'interno, comprimendo le particelle di polvere e aumentando significativamente la densità del materiale.

Dopo aver mantenuto la pressione per un tempo predeterminato, il recipiente viene depressurizzato. Lo stampo viene rimosso dal fluido e il pezzo compattato e solido—spesso chiamato compatto "verde"—viene estratto.

Perché utilizzare il metodo a sacco umido?

Il processo a sacco umido viene scelto per applicazioni specifiche in cui i suoi vantaggi unici superano il tempo ciclo più lento rispetto ad altri metodi.

Versatilità di forma senza pari

Poiché lo stampo è un'unità indipendente non integrata nella pressa, questo metodo può produrre pezzi molto grandi e geometricamente complessi. Il limite di dimensione principale è la dimensione interna del recipiente a pressione stesso.

Raggiungimento di una densità uniforme

L'applicazione della pressione da tutti i lati contemporaneamente elimina i gradienti di densità che sono comuni nella pressatura uniassiale tradizionale (a direzione singola). Ciò si traduce in componenti con resistenza altamente uniforme e una contrazione prevedibile durante la successiva sinterizzazione.

Ideale per la prototipazione e la produzione a basso volume

L'attrezzaggio per il CIP a sacco umido è relativamente semplice ed economico, consistendo spesso solo nello stampo flessibile. Ciò rende il processo ideale per la ricerca, lo sviluppo di pezzi unici e le serie di produzione a basso volume in cui il costo di attrezzature rigide complesse sarebbe proibitivo.

Comprendere i compromessi

Nessun singolo processo di produzione è perfetto per ogni scenario. L'obiettività di un consulente tecnico richiede di riconoscere i limiti del CIP a sacco umido.

Tempi ciclo più lenti

Le fasi manuali di riempimento, sigillatura, carico, scarico e apertura dello stampo rendono il tempo ciclo complessivo molto più lungo rispetto alle alternative automatizzate come il CIP a sacco secco.

Maggiore coinvolgimento del lavoro

Il processo a sacco umido richiede molta manodopera. È necessario un operatore per gestire l'attrezzaggio per ogni ciclo di pressatura individuale, a differenza della natura altamente automatizzata dei sistemi ad alta produttività.

Potenziale di guasto dello stampo

Lo stampo stesso è un componente critico sottoposto ripetutamente ad alta pressione. Una perdita o una rottura nello stampo può portare alla contaminazione della polvere da parte del fluido di pressurizzazione, rovinando il pezzo.

Scegliere la soluzione giusta per il tuo obiettivo

La decisione tra il sacco umido e la sua alternativa, la pressatura isostatica a sacco secco, dipende interamente dai tuoi obiettivi di produzione.

- Se la tua priorità principale è la produzione di pezzi o prototipi grandi e complessi: Il CIP a sacco umido è la scelta migliore grazie alla sua impareggiabile versatilità di forma e al basso costo iniziale dell'attrezzaggio.

- Se la tua priorità principale è la produzione automatizzata ad alto volume di forme standardizzate: Il CIP a sacco secco è molto più efficiente grazie ai suoi tempi ciclo significativamente più rapidi e alla ridotta necessità di manodopera.

In definitiva, la tecnologia a sacco umido consente a ingegneri e produttori di creare componenti altamente uniformi con geometrie complesse che sono impraticabili o impossibili da ottenere con altri metodi di pressatura.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Stampo flessibile riempito di polvere immerso in un fluido e pressurizzato uniformemente. |

| Fasi chiave | Preparazione dello stampo, immersione, pressurizzazione, compattazione e rimozione. |

| Vantaggi | Versatile per forme complesse, densità uniforme, basso costo dell'attrezzaggio, ideale per la prototipazione. |

| Limitazioni | Tempi ciclo più lenti, maggiore manodopera, rischio di guasto dello stampo. |

| Ideale per | Pezzi grandi o complessi, produzione a basso volume e applicazioni di ricerca. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura precise e versatili? KINTEK è specializzata in macchine da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze specifiche dei laboratori. Le nostre attrezzature garantiscono una compattazione uniforme e risultati ad alta densità per forme complesse, aumentando la tua efficienza nella prototipazione e nella produzione. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare i tuoi progetti e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi