Quando si va oltre la metallurgia delle polveri tradizionale, le principali alternative alla pressatura isostatica a freddo (CIP) sono la pressatura isostatica a caldo (HIP) e la compattazione a onde d'urto. Mentre la CIP è un processo fondamentale per compattare uniformemente le polveri a temperatura ambiente, queste alternative introducono calore o dinamiche di pressione estreme per ottenere una densità significativamente più elevata e proprietà del materiale migliorate, spesso in un unico passaggio consolidato.

La scelta tra CIP e le sue alternative non riguarda quale sia "migliore", ma quale sia appropriata per il risultato desiderato. La CIP serve a creare una parte "verde" uniforme per la successiva lavorazione, mentre HIP e la compattazione a onde d'urto sono metodi avanzati progettati per produrre un componente completamente denso, ad alte prestazioni e quasi a forma finale.

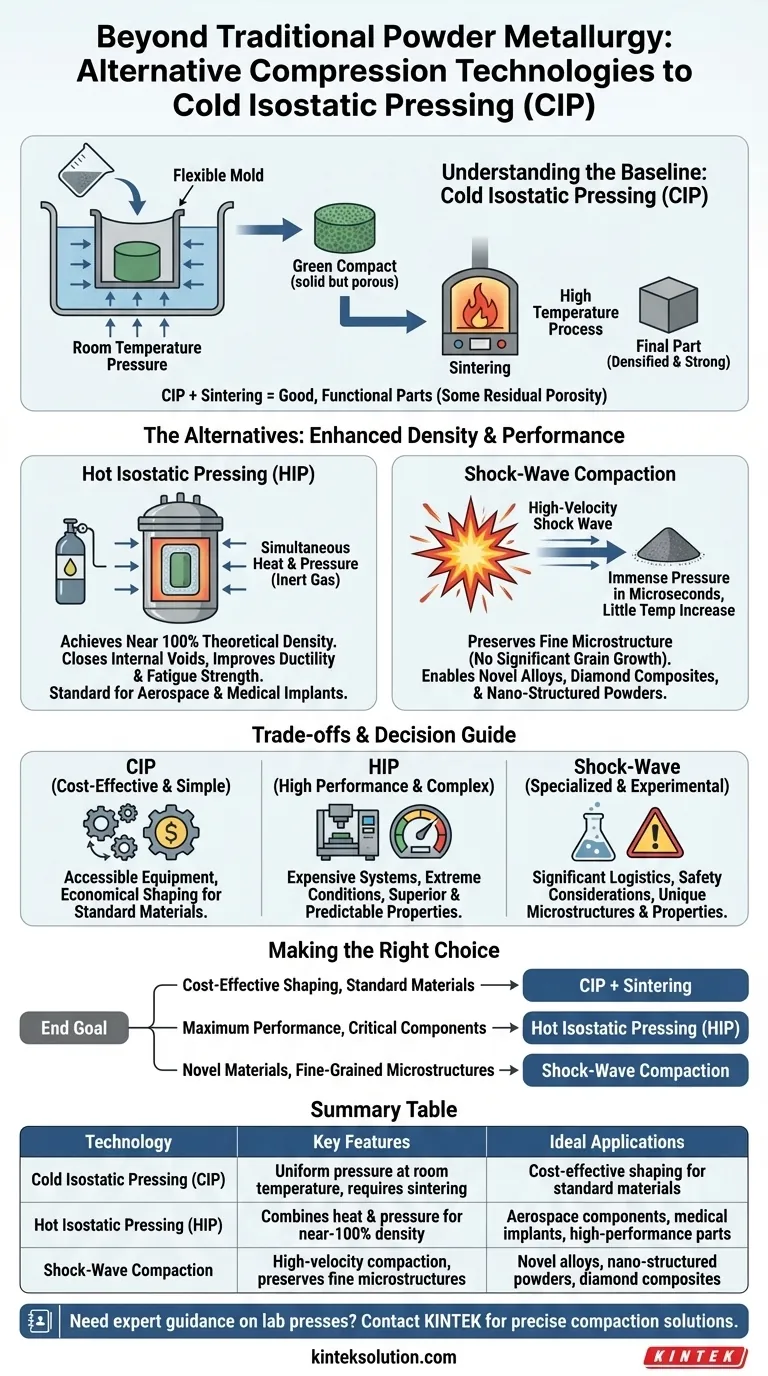

Comprendere la Base: Pressatura Isostatica a Freddo (CIP)

Cosa si ottiene con la CIP

La pressatura isostatica a freddo prevede l'inserimento di polvere in uno stampo flessibile e la sua immersione in un fluido. Questo fluido viene quindi pressurizzato, esercitando una pressione uniforme da tutte le direzioni sulla polvere.

Il risultato è un "compattato verde". Questa parte è abbastanza solida da essere maneggiata ma non ha ancora raggiunto la sua densità o resistenza finale. Possiede una significativa porosità interna.

Il Passaggio Successivo Inerente: Sinterizzazione

Un compattato verde da CIP richiede quasi sempre un successivo processo ad alta temperatura chiamato sinterizzazione. Durante la sinterizzazione, la parte viene riscaldata al di sotto del suo punto di fusione, causando la saldatura e la densificazione delle particelle di polvere, il che aumenta significativamente la sua resistenza.

L'Alternativa Principale: Pressatura Isostatica a Caldo (HIP)

Come la HIP Trasforma il Processo

La pressatura isostatica a caldo combina pressione e calore in un'unica operazione. Un componente, che può essere polvere incapsulata o anche una parte solida preesistente con difetti interni (come una fusione), viene posto all'interno di un recipiente ad alta pressione.

Il recipiente viene quindi riempito con un gas inerte ad alta pressione (tipicamente argon) e riscaldato simultaneamente. Questa combinazione di alta temperatura e pressione isostatica serve a chiudere e saldare eventuali vuoti interni.

Vantaggi Chiave della HIP

Il vantaggio principale della HIP è la sua capacità di raggiungere quasi il 100% della densità teorica del materiale.

Questa eliminazione della microporosità porta a miglioramenti significativi delle proprietà meccaniche, come duttilità, resistenza alla fatica e tenacità alla frattura. Consolida e sinterizza in un unico ciclo.

Applicazioni Comuni

Grazie alla sua capacità di produrre parti superiori e affidabili, la HIP è fondamentale nelle industrie ad alte prestazioni. È uno standard per componenti aerospaziali come dischi di turbine e parti di motori, impianti medici e utensili avanzati.

L'Alternativa di Nicchia: Compattazione a Onde d'Urto

Come Funziona la Compattazione a Onde d'Urto

Questo è un processo dinamico e altamente specializzato. Utilizza un'onda d'urto ad alta velocità, spesso generata da un impatto esplosivo, per applicare una pressione immensa a una polvere in pochi microsecondi.

La compattazione rapida e intensa avviene con un aumento complessivo molto piccolo della temperatura.

Un Vantaggio Unico: Preservare la Microstruttura

La caratteristica chiave della compattazione a onde d'urto è la sua capacità di raggiungere la piena densità senza una significativa crescita del grano.

I processi termici convenzionali come la sinterizzazione o la HIP causano la crescita dei grani del materiale, il che può essere dannoso per alcuni materiali avanzati. La compattazione a onde d'urto aggira questo problema, mantenendo strutture a grana fine o persino amorfe (non cristalline).

Casi d'Uso Specializzati

Questa tecnica viene utilizzata per materiali difficili o impossibili da consolidare con il calore. Le applicazioni includono la produzione di componenti sfusi da polveri nanostrutturate, la creazione di compositi di diamante e la formazione di nuove leghe che altrimenti si degraderebbero a temperature elevate.

Comprendere i Compromessi

Costo e Complessità del Processo

La CIP è la più accessibile ed economica delle tre, con requisiti di attrezzatura relativamente semplici per la fase di pressatura.

I sistemi HIP sono estremamente complessi e costosi da acquisire e gestire a causa della necessità di gestire in sicurezza temperature e pressioni estreme.

La compattazione a onde d'urto è un processo altamente specializzato, spesso sperimentale, con significative considerazioni logistiche e di sicurezza, che ne limitano l'uso diffuso.

Proprietà Finali del Materiale

La CIP seguita dalla sinterizzazione produce parti buone e funzionali, ma una certa porosità residua è spesso inevitabile.

La HIP produce parti con proprietà meccaniche superiori e altamente prevedibili grazie a una densificazione quasi totale.

La compattazione a onde d'urto consente la creazione di materiali con microstrutture e proprietà uniche che non possono essere ottenute con metodi termici.

Scegliere la Soluzione Giusta per la Tua Applicazione

La tua decisione deve essere guidata dal tuo obiettivo finale, bilanciando costi, vincoli del materiale e le prestazioni richieste del componente finale.

- Se il tuo obiettivo principale è una formatura economica per materiali standard: la CIP seguita dalla sinterizzazione rimane il percorso consolidato e più economico.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità in componenti critici: la HIP è lo standard del settore per ottenere materiali superiori e completamente densi.

- Se il tuo obiettivo principale è la lavorazione di materiali innovativi preservando microstrutture uniche a grana fine: la compattazione a onde d'urto offre una capacità specializzata che i processi termici non possono eguagliare.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare la tecnologia di compattazione che meglio trasforma il tuo materiale in polvere in un prodotto finale ad alte prestazioni.

Tabella riassuntiva:

| Tecnologia | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Pressatura Isostatica a Freddo (CIP) | Pressione uniforme a temperatura ambiente, richiede sinterizzazione | Formatura economica per materiali standard |

| Pressatura Isostatica a Caldo (HIP) | Combina calore e pressione per una densità quasi al 100% | Componenti aerospaziali, impianti medicali, parti ad alte prestazioni |

| Compattazione a Onde d'Urto | Compattazione ad alta velocità, preserva microstrutture fini | Leghe innovative, polveri nanostrutturate, compositi di diamante |

Hai bisogno di una guida esperta sulla scelta della pressa da laboratorio giusta per le tue esigenze di compattazione delle polveri? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, su misura per applicazioni di laboratorio. Le nostre soluzioni ti aiutano a ottenere una compattazione precisa, migliorare le proprietà del materiale e ottimizzare i tuoi processi di ricerca o produzione. Contattaci oggi per discutere come le nostre attrezzature possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Quali settori traggono vantaggio dalla Pressatura Isostatica a Freddo (CIP)? Ottieni un'integrità del componente superiore

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?