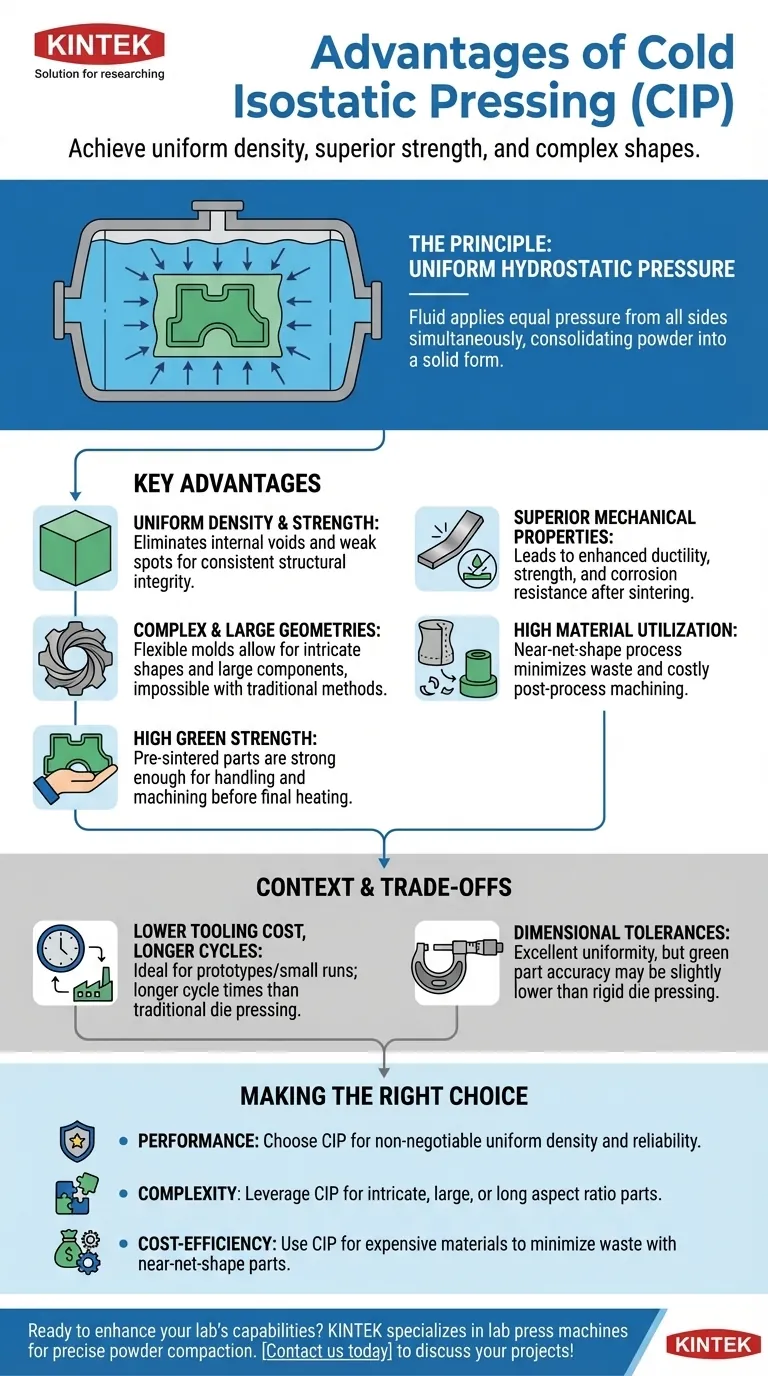

In sintesi, i vantaggi principali della pressatura isostatica a freddo (CIP) sono la capacità di produrre componenti con densità e resistenza altamente uniformi, anche in forme complesse o grandi. Ciò si ottiene applicando una pressione uguale da tutte le direzioni, che consolida una polvere in una forma solida con minimi difetti interni e un'elevata "resistenza a verde", rendendola abbastanza robusta da poter essere maneggiata prima del processo finale di indurimento.

Il valore fondamentale della pressatura isostatica a freddo risiede nel suo metodo unico di applicazione della pressione. Utilizzando un fluido per pressare una polvere da tutti i lati contemporaneamente, la CIP supera i limiti principali della pressatura unidirezionale tradizionale, dando vita a pezzi strutturalmente superiori e più complessi.

Come la pressatura isostatica a freddo offre risultati superiori

Per comprendere i vantaggi della CIP, è necessario prima comprenderne il meccanismo centrale. A differenza della pressatura uniassiale tradizionale che applica la forza da una o due direzioni, la CIP posiziona la polvere in uno stampo flessibile e la immerge in un recipiente a pressione riempito di fluido.

Il Principio: Pressione Uniforme

Il processo applica una pressione idrostatica costante e uniforme su tutte le superfici dello stampo. Questa pressione bilanciata trasforma la polvere sfusa in un solido densamente compattato.

Questo metodo elimina i gradienti di pressione e l'attrito sulle pareti dello stampo che sono comuni nella pressatura uniassiale, le quali spesso portano a variazioni di densità all'interno di un pezzo.

Il Risultato: Densità e Resistenza Uniformi

Poiché la pressione viene applicata equamente da tutte le direzioni, il componente risultante presenta una densità notevolmente uniforme. Questa omogeneità è fondamentale perché elimina vuoti interni e punti deboli.

Un pezzo a densità uniforme ha una resistenza costante in tutta la sua struttura, rendendolo molto più affidabile per applicazioni esigenti in cui l'integrità strutturale è fondamentale.

La Versatilità: Geometrie Complesse e Grandi

L'uso di uno stampo flessibile, simile alla gomma, libera il processo dai vincoli degli stampi metallici rigidi. Ciò consente la produzione di pezzi con forme altamente complesse, sottosquadri o caratteristiche irregolari che sono impossibili con altri metodi di pressatura.

Inoltre, la CIP non è limitata dalle dimensioni del pezzo come la pressatura tradizionale. Può produrre componenti molto grandi, con l'unico vincolo rappresentato dalle dimensioni del recipiente a pressione stesso. È anche eccezionalmente efficace nel formare pezzi con un elevato rapporto d'aspetto, come aste o tubi.

I Benefici Tangibili nella Produzione

La fisica unica della CIP si traduce direttamente in miglioramenti misurabili nelle proprietà dei materiali e nell'efficienza produttiva.

Maggiore "Resistenza a Verde"

La CIP produce un pezzo pre-sinterizzato con una resistenza a verde eccezionalmente elevata. Ciò significa che il pezzo compattato è abbastanza forte da resistere alla manipolazione, alla movimentazione e persino alla lavorazione meccanica prima della fase finale di sinterizzazione (riscaldamento).

Questa robustezza riduce il rischio di rottura durante la produzione e semplifica i processi produttivi successivi.

Proprietà Meccaniche Superiori

L'alta densità uniforme ottenuta tramite CIP porta direttamente a proprietà del materiale finale migliorate dopo la sinterizzazione. Ciò include miglioramenti nella duttilità, nella resistenza complessiva e nella resistenza alla corrosione.

Il processo è particolarmente efficace per compattare polveri fragili, fini o ad alte prestazioni come ceramiche e metalli refrattari, che sono difficili da lavorare in altro modo.

Elevato Utilizzo del Materiale

La CIP è un processo quasi a forma finale (near-net-shape), il che significa che il pezzo "verde" iniziale è molto vicino alle dimensioni finali desiderate. Ciò riduce drasticamente la necessità di lavorazione post-processo.

Minimizzando la rimozione di materiale, la CIP riduce significativamente gli sprechi. Ciò fornisce un notevole vantaggio in termini di costi, specialmente quando si lavora con materiali costosi o avanzati.

Comprendere i Compromessi

Sebbene potente, la CIP non è la soluzione universale per tutte le esigenze di compattazione delle polveri. Comprendere il suo contesto è fondamentale per utilizzarla efficacemente.

Attrezzaggio e Volume di Produzione

Gli stampi flessibili utilizzati nella CIP sono generalmente meno costosi da creare rispetto agli stampi in acciaio temprato utilizzati nella pressatura uniassiale, specialmente per piccoli lotti di produzione o prototipi.

Tuttavia, questi stampi hanno una durata di vita più breve e il tempo ciclo complessivo per la CIP può essere più lungo. Per la produzione ad altissimo volume di forme semplici, la pressatura a stampo tradizionale rimane spesso più conveniente.

Tolleranze Dimensionali

Sebbene la CIP fornisca un'eccellente uniformità, la precisione dimensionale assoluta di un pezzo "verde" proveniente da uno stampo flessibile potrebbe essere leggermente inferiore rispetto a uno prodotto in uno stampo rigido.

Le dimensioni finali vengono tipicamente raggiunte durante il processo di sinterizzazione, ma questa è una considerazione critica per i componenti che richiedono tolleranze estremamente strette prima che venga applicato qualsiasi riscaldamento.

Una Fase Intermedia

È fondamentale riconoscere che la CIP è un processo di compattazione delle polveri, non una fase di produzione finale. Il "compatto verde" risultante richiede quasi sempre una fase successiva di sinterizzazione o pressatura isostatica a caldo (HIP) per fondere le particelle e ottenere le proprietà indurite finali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la prestazione e l'affidabilità: Scegli la CIP quando la densità e la resistenza uniformi sono inderogabili per eliminare difetti interni e potenziali punti di rottura.

- Se la tua priorità principale è la complessità geometrica: Sfrutta la CIP quando hai bisogno di produrre pezzi con forme intricate, grandi dimensioni o elevati rapporti d'aspetto impossibili con la pressatura tradizionale.

- Se la tua priorità principale è l'efficienza dei costi con materiali costosi: Utilizza la CIP per creare pezzi quasi a forma finale che minimizzano gli sprechi di materiale e i costosi costi di lavorazione post-produzione.

In definitiva, la pressatura isostatica a freddo consente agli ingegneri di creare componenti superiori superando i limiti fondamentali dei metodi tradizionali di compattazione delle polveri.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità Uniforme | Pressione uguale da tutte le direzioni elimina vuoti e punti deboli per una resistenza costante. |

| Forme Complesse | Gli stampi flessibili consentono la produzione di geometrie intricate e pezzi grandi impossibili con metodi tradizionali. |

| Elevata Resistenza a Verde | I pezzi pre-sinterizzati robusti resistono alla manipolazione e alla lavorazione, riducendo i rischi di rottura. |

| Proprietà Superiori | Migliora duttilità, resistenza e resistenza alla corrosione dopo la sinterizzazione, ideale per ceramiche e metalli. |

| Efficienza dei Materiali | Il processo quasi a forma finale riduce al minimo gli sprechi e i costi di lavorazione, specialmente con materiali costosi. |

Pronto a migliorare le capacità del tuo laboratorio con una compattazione delle polveri precisa ed efficiente? KINTEK è specializzata in macchine per pressatura da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori che lavorano con ceramiche, metalli e altri materiali avanzati. Le nostre soluzioni ti aiutano a ottenere densità uniforme, forme complesse e proprietà dei materiali superiori, riducendo al contempo sprechi e costi. Contattaci oggi per discutere come la nostra tecnologia CIP può avvantaggiare i tuoi progetti e guidare l'innovazione nella tua ricerca!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Quali settori traggono vantaggio dalla Pressatura Isostatica a Freddo (CIP)? Ottieni un'integrità del componente superiore

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse