In sintesi, la pressatura isostatica viene utilizzata per produrre componenti ad alte prestazioni nei settori automobilistico, aerospaziale, medico, chimico ed energetico. La sua capacità unica di applicare una pressione uniforme consente la creazione di parti con densità superiore e geometrie complesse non ottenibili con altri metodi.

Il valore fondamentale della pressatura isostatica non è solo quello di formare una forma, ma di ingegnerizzare fondamentalmente la struttura interna di un materiale. Trasforma polveri sfuse o solidi porosi in componenti completamente densi e privi di difetti con proprietà prevedibili e uniformi.

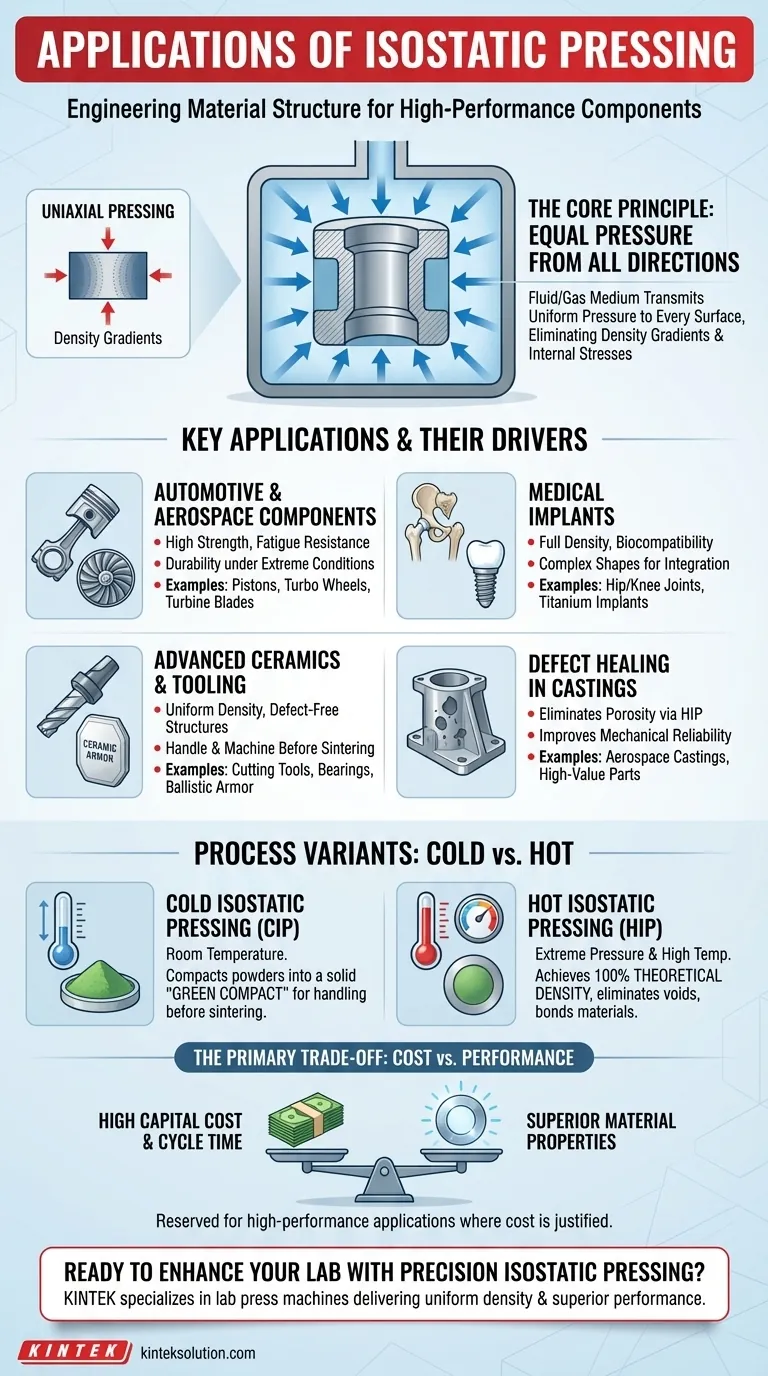

Il Principio Fondamentale: Pressione Uguale da Tutte le Direzioni

La pressatura isostatica si distingue dai metodi di produzione tradizionali come la forgiatura o la pressatura uniassiale, che applicano la forza lungo un unico asse. Utilizza un fluido o un gas come mezzo per trasmettere la pressione in modo uguale a ogni superficie di un componente.

Come Funziona

Una parte o uno stampo riempito di polvere viene immerso in un recipiente ad alta pressione. La pressione del mezzo circostante (acqua per la pressatura a freddo, gas argon per la pressatura a caldo) viene aumentata, compattando uniformemente il materiale da tutte le direzioni.

Il Vantaggio Chiave: Densità Uniforme

Questa applicazione di pressione da tutti i lati è la fonte dei suoi principali vantaggi. Elimina i gradienti di densità e le sollecitazioni interne che affliggono la pressatura monoassiale, ottenendo una microstruttura omogenea in tutta la parte. Questa uniformità è il fondamento per prestazioni meccaniche e affidabilità superiori.

Applicazioni Chiave e i Loro Fattori Guida

Le capacità uniche della pressatura isostatica la rendono la scelta ideale per applicazioni in cui l'integrità e le prestazioni del materiale non sono negoziabili.

Componenti Automobilistici e Aerospaziali

I componenti del motore ad alte prestazioni, come pistoni, canne dei cilindri e giranti dei turbocompressori, si basano sulla pressatura isostatica. Il processo crea parti con elevata resistenza, resistenza alla fatica e durata in condizioni di temperature e pressioni estreme.

Impianti Medici

I materiali biocompatibili come il titanio e la ceramica vengono formati in impianti medici, comprese protesi d'anca e del ginocchio. La pressatura isostatica realizza le forme complesse richieste garantendo al contempo che la parte sia completamente densa e priva di vuoti interni, il che è fondamentale per l'integrità strutturale a lungo termine all'interno del corpo umano.

Ceramiche Avanzate e Utensili

Questo metodo è essenziale per la produzione di materiali ceramici o al carburo fragili in forme complesse per utensili da taglio, cuscinetti o armature balistiche. Il processo consolida polveri fini in un corpo "verde" denso con una resistenza sufficiente per essere manipolato e lavorato prima della sinterizzazione finale.

Riparazione dei Difetti nelle Colate

La Pressatura Isostatica a Caldo (HIP) è ampiamente utilizzata per riparare la porosità interna nelle fusioni metalliche di alto valore. La combinazione di calore elevato e pressione fa collassare i vuoti interni, migliorando drasticamente le proprietà meccaniche e l'affidabilità di componenti come le pale delle turbine aerospaziali.

Comprensione delle Varianti di Processo e dei Compromessi

Il termine "pressatura isostatica" copre alcuni processi distinti, ognuno con il proprio scopo e insieme di compromessi.

Pressatura Isostatica a Freddo (CIP)

La CIP viene eseguita a temperatura ambiente ed è utilizzata principalmente per compattare le polveri in una massa solida, nota come compatto verde. Questa parte ha una densità uniforme e una resistenza sufficiente per la manipolazione o la lavorazione prima di essere sottoposta a un trattamento termico finale (sinterizzazione) per ottenere le sue proprietà finali.

Pressatura Isostatica a Caldo (HIP)

La HIP applica simultaneamente pressione estrema e alta temperatura. Questo processo viene utilizzato per ottenere il 100% della densità teorica, eliminare tutti i vuoti interni in polveri o fusioni, e può essere persino utilizzato per unire materiali dissimili. È una fase di finitura per componenti critici per la missione.

Il Compromesso Principale: Costo

Il limite principale della pressatura isostatica è il costo e il tempo ciclo. Le attrezzature ad alta pressione rappresentano un investimento di capitale significativo, e il processo può essere lento. Pertanto, è tipicamente riservato ad applicazioni ad alte prestazioni in cui il costo è giustificato dalle proprietà del materiale richieste.

Come Applicarlo al Tuo Progetto

La scelta del processo di produzione corretto dipende interamente dal tuo obiettivo finale per il componente.

- Se la tua attenzione principale è creare forme complesse dalla polvere per ulteriori lavorazioni: la Pressatura Isostatica a Freddo (CIP) è il metodo ideale per produrre un compatto verde uniforme.

- Se la tua attenzione principale è ottenere la massima densità e prestazioni in una parte finale: la Pressatura Isostatica a Caldo (HIP) è necessaria per eliminare la porosità e creare un componente completamente denso e ad alta integrità.

- Se la tua attenzione principale è la produzione economicamente vantaggiosa di forme più semplici: la pressatura uniassiale tradizionale o lo stampaggio a iniezione di metallo potrebbero essere alternative più adatte da considerare.

In definitiva, la pressatura isostatica ti consente di creare materiali ingegnerizzati dall'interno verso l'esterno per prestazioni senza pari.

Tabella Riassuntiva:

| Area di Applicazione | Vantaggi Chiave | Componenti Comuni |

|---|---|---|

| Automotive e Aerospaziale | Elevata resistenza, resistenza alla fatica, durata in condizioni estreme | Pistoni, giranti di turbocompressori, pale di turbine |

| Impianti Medici | Densità completa, biocompatibilità, forme complesse | Protesi d'anca e del ginocchio, impianti in titanio |

| Ceramiche Avanzate e Utensili | Densità uniforme, strutture prive di difetti | Utensili da taglio, cuscinetti, armature balistiche |

| Riparazione dei Difetti nelle Colate | Elimina la porosità, migliora l'affidabilità | Fusioni aerospaziali, parti metalliche di alto valore |

Pronto a migliorare le capacità del tuo laboratorio con la pressatura isostatica di precisione? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze più rigorose dei laboratori in settori come l'automotive, l'aerospaziale e il medicale. Le nostre soluzioni garantiscono densità uniforme, geometrie complesse e prestazioni superiori per i vostri componenti di alto valore. Contattateci oggi stesso per discutere come le nostre attrezzature possono ottimizzare la vostra ingegneria dei materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- In che modo la CIP migliora le proprietà meccaniche dei metalli refrattari? Aumenta la resistenza e la durabilità per le applicazioni ad alta temperatura

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP