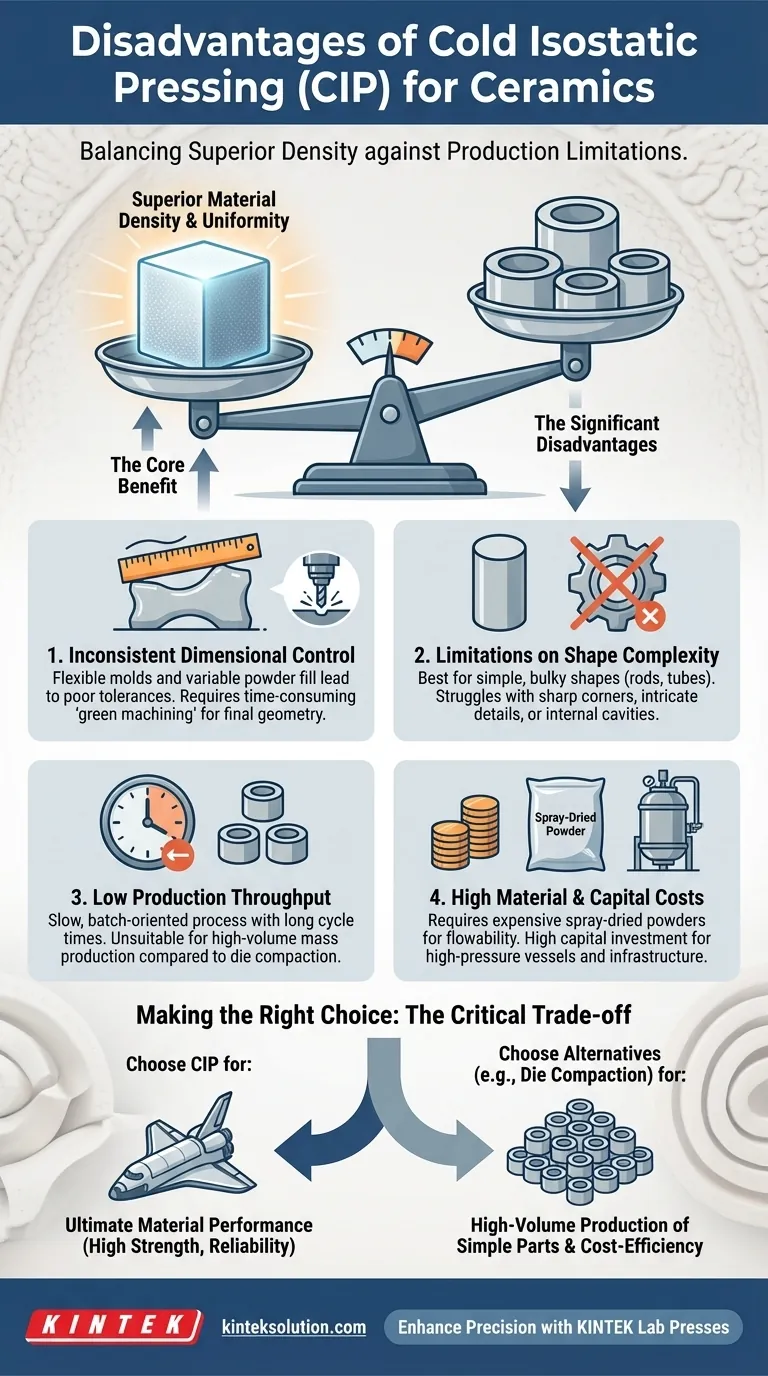

Sebbene sia altamente efficace per la creazione di pezzi densi e uniformi, la Pressatura Isostatica a Freddo (CIP) per la ceramica presenta significativi svantaggi. I principali inconvenienti sono lo scarso controllo dimensionale e l'incapacità di formare forme complesse, il che spesso richiede una lavorazione meccanica secondaria costosa e dispendiosa in termini di tempo. Inoltre, il CIP ha un tasso di produzione molto più basso rispetto ad alternative come la compattazione a stampo e può richiedere polveri più costose e appositamente preparate per operare in modo efficiente.

Il compromesso fondamentale del CIP è chiaro: si sacrificano la velocità di produzione e la precisione geometrica per una densità e uniformità superiori del materiale. Comprendere questo equilibrio è la chiave per decidere se è il processo giusto per la propria applicazione.

La sfida centrale: trasformare la pressione in precisione

La Pressatura Isostatica a Freddo applica pressione in modo uniforme da tutte le direzioni utilizzando un fluido e uno stampo flessibile. Sebbene ciò crei una densità eccezionale, introduce una variabilità che rende quasi impossibile ottenere tolleranze strette direttamente dalla pressa.

Controllo dimensionale incoerente

Il sacchetto o stampo flessibile in elastomero utilizzato nel CIP si deforma sotto pressione. Sebbene la pressione sia uniforme, le dimensioni finali del pezzo "verde" possono variare a causa delle incongruenze nella densità di riempimento della polvere e delle proprietà elastiche dello stampo stesso. Ciò rende molto difficile mantenere tolleranze strette senza un passaggio secondario.

Limitazioni sulla complessità della forma

Il CIP è più adatto per la produzione di forme semplici e voluminose come barre, tubi o blocchi. Il processo fatica a formare angoli esterni acuti, cavità interne intricate o dettagli superficiali fini. Lo stampo flessibile semplicemente non può essere forzato in queste geometrie complesse con alta fedeltà.

La necessità della post-elaborazione

A causa dello scarso controllo dimensionale e delle limitazioni di forma, la maggior parte dei componenti realizzati tramite CIP sono considerati preforme "quasi a forma finale". Devono subire una "lavorazione meccanica verde" – la lavorazione del pezzo prima della sinterizzazione finale – per ottenere la geometria finale e la finitura superficiale richieste. Ciò aggiunge tempo e costi significativi al flusso di lavoro di produzione.

Comprendere i compromessi economici e di produzione

Oltre alle limitazioni tecniche, il CIP presenta diversi ostacoli economici e operativi che lo rendono inadatto per molte applicazioni ad alto volume o sensibili ai costi.

Bassa produttività

Il CIP è fondamentalmente un processo più lento, orientato ai lotti. I tempi di ciclo sono significativamente più lunghi rispetto ai metodi continui ad alta velocità come la compattazione a stampo monoassiale o l'estrusione. Ciò rende il CIP una scelta sbagliata per la produzione di massa di componenti più piccoli.

Il costo nascosto delle materie prime

Per ottenere un'automazione affidabile, i sistemi CIP a sacchetto a secco richiedono polveri ceramiche con eccellente fluidità. Questo si ottiene tipicamente utilizzando polveri atomizzate, che sono sferiche e uniformi ma sono considerevolmente più costose delle polveri macinate standard utilizzate in altri processi.

Elevato investimento di capitale

Mentre l'attrezzatura flessibile per il CIP a "sacchetto umido" può essere economica, il recipiente ad alta pressione stesso rappresenta un importante investimento di capitale. L'infrastruttura necessaria per gestire in sicurezza pressioni fino a 60.000 psi o più è sostanziale.

Il compromesso critico: perché scegliere il CIP nonostante gli svantaggi?

Dati questi svantaggi, la decisione di utilizzare il CIP dipende da un fattore: la necessità delle migliori proprietà del materiale in assoluto. Il processo viene scelto quando le prestazioni non possono essere compromesse.

Densità e uniformità ineguagliabili

Applicando pressione in modo isostatico (uguale da tutte le direzioni), il CIP elimina i gradienti di densità che sono una fonte comune di fallimento nei pezzi realizzati mediante pressatura monoassiale (direzione singola). Ciò si traduce in un pezzo verde uniformemente denso in tutto il suo volume.

Proprietà meccaniche superiori

Questa densità uniforme si traduce direttamente in proprietà meccaniche superiori e più affidabili dopo la sinterizzazione. I pezzi CIP mostrano maggiore resistenza, maggiore durezza e migliore tenacità alla frattura, rendendoli ideali per applicazioni ad alto stress e impegnative nei settori aerospaziale, della difesa e medico.

Fare la scelta giusta per la tua applicazione

La selezione del processo di formatura corretto richiede un equilibrio tra le esigenze geometriche, prestazionali e commerciali del tuo componente.

- Se il tuo obiettivo principale è la produzione di grandi volumi di parti semplici: la compattazione a stampo o l'estrusione sono molto più economiche e veloci del CIP.

- Se il tuo obiettivo principale è la massima performance del materiale per parti grandi o complesse: il CIP è la scelta superiore, ma devi prevedere i costi della post-lavorazione necessaria per ottenere le dimensioni finali.

- Se il tuo obiettivo principale è la prototipazione a basso costo o piccole tirature di produzione: il CIP a "sacchetto umido" offre bassi costi di attrezzaggio, rendendolo un'opzione valida se puoi tollerare tempi di ciclo lenti e lavorazioni secondarie.

In definitiva, la comprensione di questi compromessi ti consente di selezionare il processo di formatura che si allinea perfettamente con gli obiettivi tecnici e commerciali del tuo progetto.

Tabella riassuntiva:

| Svantaggio | Descrizione |

|---|---|

| Scarso Controllo Dimensionale | Dimensioni incoerenti a causa di stampi flessibili e variabilità nel riempimento della polvere, che richiedono lavorazioni secondarie. |

| Complessità della Forma Limitata | Ideale per forme semplici come barre e tubi; difficoltà con dettagli intricati e angoli acuti. |

| Bassa Produttività | Processo batch più lento rispetto ad alternative come la compattazione a stampo, inadatto alla produzione di grandi volumi. |

| Costi Elevati di Materiali e Capitale | Richiede costose polveri atomizzate e un significativo investimento in attrezzature ad alta pressione. |

Stai affrontando sfide nella produzione ceramica? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per migliorare la precisione e l'efficienza nel tuo laboratorio. Le nostre soluzioni ti aiutano a ottenere una densità e un'uniformità del materiale superiori, affrontando al contempo gli svantaggi comuni come la variabilità dimensionale. Contattaci oggi stesso per discutere come le nostre attrezzature possono ottimizzare il tuo processo e fornire risultati affidabili per le tue applicazioni ad alte prestazioni. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al