La pressatura isostatica a freddo (CIP) si distingue dalla pressatura in stampo uniassiale principalmente per la sua capacità di applicare una pressione idrostatica uniforme da tutte le direzioni contemporaneamente. Mentre la pressatura uniassiale è limitata a un singolo asse utilizzando stampi rigidi, la CIP utilizza stampi elastomerici flessibili e un mezzo fluido per produrre componenti con una densità uniforme superiore, geometrie complesse e difetti strutturali significativamente ridotti.

Il concetto chiave: Il vantaggio fondamentale della CIP è il disaccoppiamento dell'applicazione della pressione dalla geometria del pezzo. Eliminando l'attrito e i limiti direzionali della compattazione in stampo rigido, la CIP consente la produzione di pezzi ad alto rapporto d'aspetto con un'integrità strutturale coerente che i metodi uniassiali non possono fisicamente raggiungere.

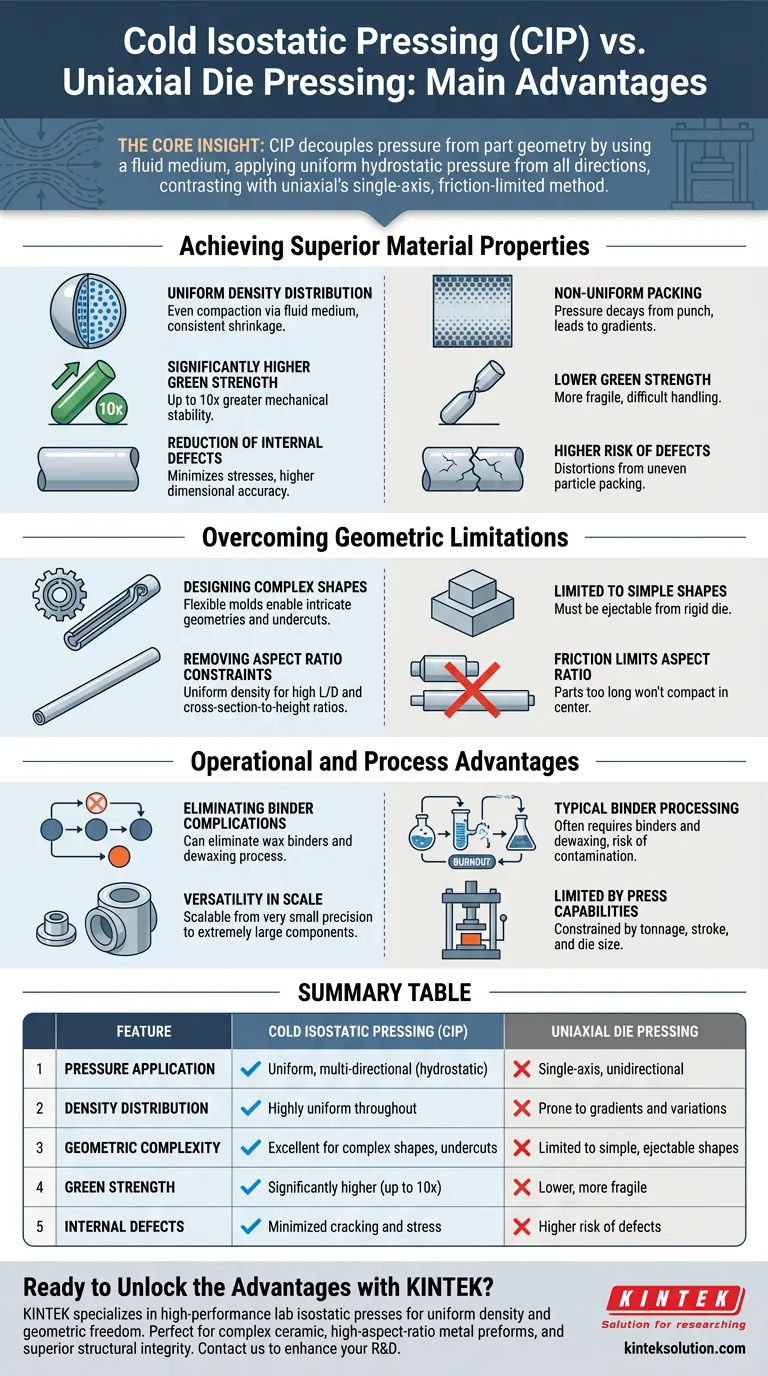

Ottenere proprietà dei materiali superiori

Distribuzione uniforme della densità

Il vantaggio tecnico più critico della CIP è l'eliminazione dei gradienti di densità. Poiché la pressione viene applicata tramite un mezzo fluido (come olio o acqua) che circonda uno stampo flessibile, la forza viene esercitata uniformemente su ogni superficie del pezzo.

Al contrario, la pressatura uniassiale spesso comporta un impaccamento non uniforme perché la pressione decade allontanandosi dal punzone. La CIP garantisce che il materiale venga compattato uniformemente in tutto, portando a un ritiro coerente durante la sinterizzazione.

Resistenza a verde significativamente più elevata

I pezzi prodotti tramite CIP presentano una stabilità meccanica superiore prima della sinterizzazione, nota come "resistenza a verde".

I riferimenti indicano che i compatti realizzati tramite CIP possono possedere una resistenza a verde fino a 10 volte superiore rispetto ai loro omologhi compattati in stampo. Questa robustezza rende la manipolazione e la lavorazione dei preformati significativamente più sicure e facili prima della sinterizzazione finale.

Riduzione dei difetti interni

L'applicazione della pressione multidirezionale minimizza le sollecitazioni interne che portano al cedimento.

La pressatura uniassiale può causare distorsioni e crepe a causa dell'impaccamento non uniforme delle particelle. La CIP minimizza significativamente questi problemi, con conseguente maggiore precisione dimensionale e meno pezzi scartati a causa di difetti strutturali.

Superare le limitazioni geometriche

Progettazione di forme complesse

La pressatura uniassiale è strettamente limitata a forme semplici con dimensioni fisse a causa della necessità di espellere un pezzo da uno stampo rigido.

La CIP utilizza stampi flessibili realizzati con materiali come uretano o gomma. Questa flessibilità consente la produzione di componenti con geometrie intricate e sottosquadri che sarebbero impossibili da estrarre da uno stampo uniassiale rigido.

Rimozione dei vincoli di rapporto d'aspetto

Nella pressatura uniassiale, l'attrito limita i rapporti lunghezza/diametro (L/D) e sezione trasversale/altezza; pezzi troppo lunghi semplicemente non si compattano al centro.

La CIP rimuove completamente questo limite. Consente la creazione di pezzi con alti rapporti d'aspetto, garantendo una densità uniforme lungo tutta la lunghezza di barre lunghe, tubi o preformati complessi.

Vantaggi operativi e di processo

Eliminazione delle complicazioni dei leganti

La CIP spesso semplifica il processo chimico del materiale.

Applicazioni specifiche della CIP consentono l'eliminazione dei leganti a base di cera. Ciò comporta la rimozione della necessità di un processo di sverniciatura, snellendo il ciclo di produzione e riducendo il rischio di contaminazione o formazione di pori correlati alla combustione del legante.

Versatilità su scala

Il processo è altamente scalabile per quanto riguarda le dimensioni dei componenti.

La CIP è in grado di produrre sia parti di precisione molto piccole che componenti estremamente grandi che superano le capacità di tonnellaggio, corsa o stampo delle presse idrauliche uniassiali standard.

Comprendere i compromessi

La fisica dell'applicazione della pressione

È importante capire che la scelta tra questi metodi è una scelta tra forza isostatica e unidirezionale.

La pressatura uniassiale applica forza lungo un singolo asse, creando attrito contro le pareti dello stampo e risultando in variazioni di densità. La CIP evita questo utilizzando la fluidodinamica per applicare forza perpendicolarmente a ogni superficie, garantendo che il nucleo del pezzo sia denso quanto la superficie.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pressatura isostatica a freddo è la soluzione corretta per le tue esigenze di produzione, considera i seguenti trigger specifici:

- Se la tua attenzione principale è la complessità geometrica: Scegli la CIP quando il tuo design presenta forme intricate, sottosquadri o caratteristiche non simmetriche che non possono essere estratte da uno stampo rigido.

- Se la tua attenzione principale è la qualità e l'omogeneità del pezzo: Scegli la CIP per ottenere una distribuzione uniforme della densità ed eliminare il rischio di crepe o distorsioni durante la fase di sinterizzazione.

- Se la tua attenzione principale sono le dimensioni del componente: Scegli la CIP se devi produrre pezzi con alti rapporti lunghezza/diametro o dimensioni eccezionalmente grandi che sfidano i limiti degli stampi standard.

In definitiva, la CIP è la scelta definitiva quando l'integrità strutturale interna e la libertà geometrica prevalgono sulla semplicità degli utensili.

Tabella riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Pressatura in stampo uniassiale |

|---|---|---|

| Applicazione della pressione | Uniforme, multidirezionale (idrostatica) | Asse singolo, unidirezionale |

| Distribuzione della densità | Altamente uniforme in tutto il pezzo | Suscettibile a gradienti e variazioni |

| Complessità geometrica | Eccellente per forme complesse, sottosquadri e alti rapporti d'aspetto | Limitato a forme semplici, facilmente espellibili |

| Resistenza a verde | Significativamente più elevata (fino a 10 volte) | Pre-sinterizzazione inferiore, più fragile |

| Difetti interni | Minimizzazione di crepe e sollecitazioni | Maggior rischio di difetti da impaccamento non uniforme |

Pronto a sbloccare i vantaggi della pressatura isostatica a freddo per il tuo laboratorio?

KINTEK è specializzata in presse isostatiche da laboratorio ad alte prestazioni, progettate per fornire la densità uniforme e la libertà geometrica richieste dai tuoi materiali avanzati. Sia che tu stia sviluppando componenti ceramici complessi, preformati metallici ad alto rapporto d'aspetto o qualsiasi applicazione che richieda un'integrità strutturale superiore, la nostra esperienza e le nostre attrezzature possono aiutarti a ottenere risultati senza pari.

Contattaci oggi stesso per discutere come una pressa isostatica di KINTEK possa migliorare le tue capacità di ricerca e sviluppo e di produzione. Costruiamo la soluzione perfetta per le esigenze del tuo laboratorio.

Mettiti subito in contatto con i nostri esperti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?