Alla base, la compattazione isostatica offre un vantaggio fondamentale rispetto allo stampaggio tradizionale applicando la pressione uniformemente da tutte le direzioni, piuttosto che da un singolo asse. Questa differenza apparentemente semplice si traduce in componenti con una uniformità del materiale di gran lunga superiore, una maggiore densità e capacità di sagomatura più complesse, impossibili da ottenere con la pressatura a matrice convenzionale.

Il motivo principale per scegliere la compattazione isostatica è la ricerca dell'uniformità. Eliminando la pressione direzionale dei metodi tradizionali, produce pezzi con densità e resistenza costanti, rimuovendo i punti deboli interni che spesso portano a rotture premature.

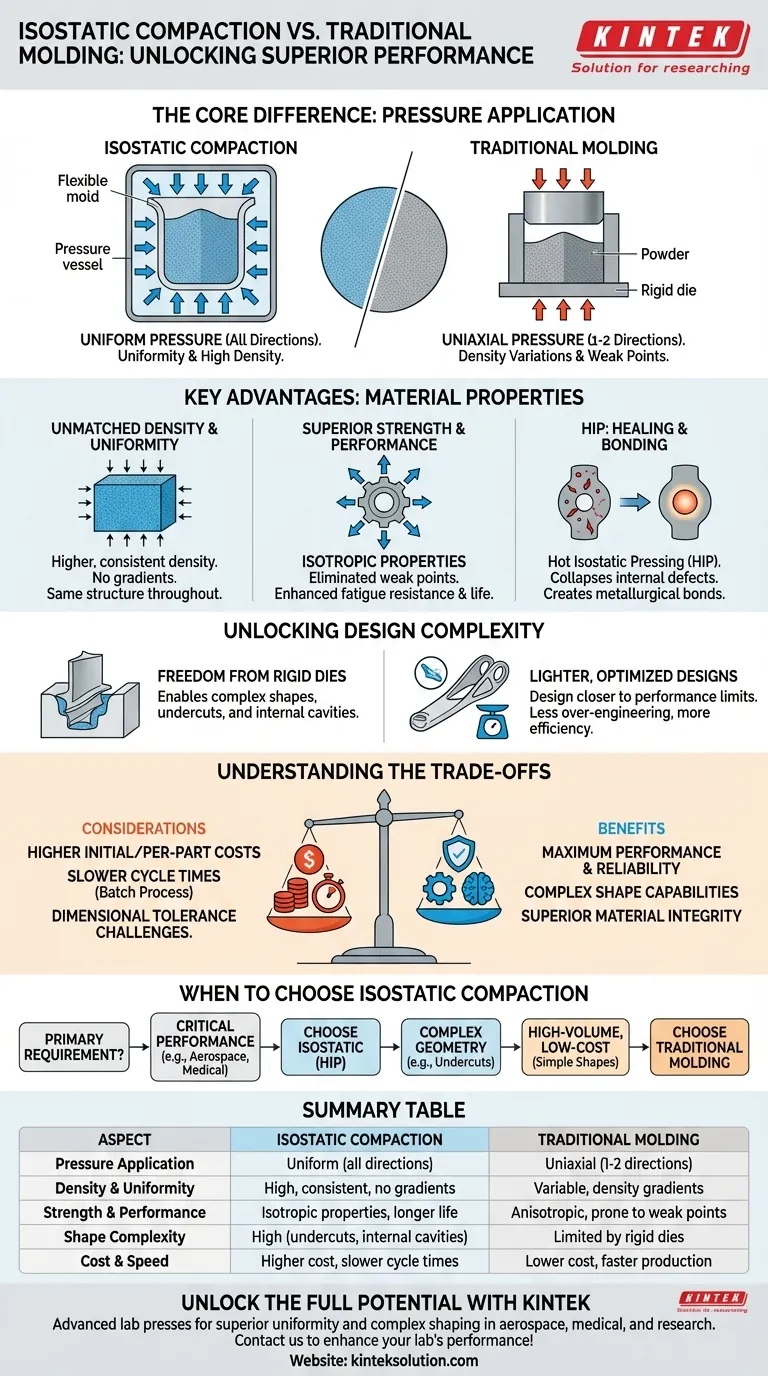

Il Principio Fondamentale: Pressione Uniforme

La chiave per comprendere la compattazione isostatica è il concetto di "isostatico", che significa pressione uniforme in tutte le direzioni. Ciò si ottiene immergendo uno stampo flessibile riempito di polvere in un fluido e pressurizzando il fluido.

Come Funziona la Compattazione Isostatica

Un materiale in polvere viene sigillato in uno stampo flessibile ed elastico. Questo stampo viene quindi posizionato all'interno di un recipiente a pressione riempito con un liquido (per la Pressatura Isostatica a Freddo, o CIP) o un gas (per la Pressatura Isostatica a Caldo, o HIP).

Quando il recipiente viene pressurizzato, il fluido esercita uguale pressione su ogni superficie dello stampo. La polvere viene compattata uniformemente da tutti i lati contemporaneamente, risultando in un pezzo crudo altamente uniforme o completamente denso.

La Limitazione Unissiale della Pressatura Tradizionale

La pressatura a matrice tradizionale è unissiale, il che significa che la pressione viene applicata da una o due direzioni da punzoni rigidi. Ciò crea un attrito significativo tra la polvere e le pareti della matrice.

Questo attrito impedisce alla pressione di essere trasmessa uniformemente in tutto il pezzo. Le aree più lontane dal punzone vengono compattate meno, portando a significative variazioni di densità e a punti deboli intrinseci.

Principali Vantaggi nelle Proprietà dei Materiali

L'applicazione uniforme della pressione si traduce direttamente in caratteristiche del materiale superiori e più prevedibili.

Densità e Uniformità Ineguagliabili

La compattazione isostatica elimina l'attrito delle pareti dello stampo che affligge i metodi tradizionali. Ciò consente densità di pressato a crudo più elevate e più consistenti.

Poiché la pressione viene applicata da tutte le direzioni, i gradienti di densità sono virtualmente eliminati. Il componente risultante ha la stessa densità e microstruttura in tutto il suo volume, dalla superficie al nucleo.

Resistenza e Prestazioni Superiori

La densità uniforme crea proprietà del materiale isotrope, il che significa che il componente ha la stessa resistenza indipendentemente dalla direzione in cui viene sollecitato.

Questa omogeneità elimina i punti deboli interni, migliorando drasticamente proprietà come la resistenza alla fatica e la tenacità alla frattura. Il risultato è un componente più affidabile con una durata di servizio significativamente più lunga.

Guarigione dei Difetti Interni con HIP

La Pressatura Isostatica a Caldo (HIP) combina alta pressione con temperature elevate. Questo processo può essere utilizzato su pezzi preesistenti, come fusioni o componenti metallici stampati in 3D.

La pressione e il calore fanno collassare e legare metallurgicamente vuoti interni, pori e microfratture. Questo processo di "guarigione" può trasformare una fusione porosa in un pezzo completamente denso e ad alte prestazioni.

Creazione di Legami Metallurgici

La HIP può essere utilizzata anche per legare o rivestire materiali dissimili. Pressando insieme diverse polveri o materiali solidi ad alte temperature, si crea un vero legame metallurgico all'interfaccia, che è molto più forte di un semplice legame meccanico o adesivo.

Sblocco della Complessità di Design e Forma

Liberati dai vincoli degli utensili rigidi, i progettisti possono creare pezzi che prima erano irrealizzabili.

Libertà dagli Stampi Rigidi

L'uso di stampi flessibili consente la creazione di forme complesse, inclusi pezzi con sottosquadri, angoli rientranti o cavità interne intricate.

Questo offre un'enorme libertà di progettazione rispetto alle geometrie relativamente semplici richieste per l'espulsione da uno stampo rigido nella pressatura tradizionale.

Abilitazione di Design Più Leggeri e Ottimizzati

Poiché le proprietà del materiale sono uniformi e prevedibili, gli ingegneri possono progettare pezzi più vicini ai veri limiti prestazionali del materiale.

C'è meno bisogno di sovra-ingegnerizzare un componente con materiale extra per compensare punti deboli sconosciuti. Ciò consente la creazione di design più leggeri ed efficienti senza sacrificare resistenza o sicurezza.

Comprensione dei Compromessi

Sebbene potente, la compattazione isostatica non è una soluzione universale. I suoi vantaggi devono essere ponderati rispetto a considerazioni pratiche ed economiche.

Costi Iniziali e Per Pezzo Più Elevati

Le attrezzature per la pressatura isostatica, in particolare i sistemi HIP, rappresentano un investimento di capitale significativo. Il processo stesso può anche essere più costoso su base per pezzo rispetto alla pressatura tradizionale ad alta velocità.

Tempi di Ciclo Più Lenti

La pressatura isostatica è un processo batch. Caricare il recipiente, pressurizzare, mantenere la pressione, depressurizzare e scaricare richiede un tempo considerevolmente maggiore rispetto ai secondi per pezzo di un ciclo di pressa meccanica automatizzata. Ciò si traduce in una minore produttività complessiva.

Controllo delle Tolleranze Dimensionali

Mentre lo stampo flessibile consente la complessità della forma, ottenere tolleranze dimensionali finali strette può essere più impegnativo rispetto a uno stampo rigido lavorato con precisione. I pezzi spesso richiedono lavorazioni post-processo per soddisfare le specifiche finali.

Quando Scegliere la Compattazione Isostatica

La decisione di utilizzare la compattazione isostatica dovrebbe essere guidata dai requisiti di prestazione specifici del vostro componente.

- Se il vostro obiettivo principale è la massima performance e affidabilità: Scegliete la compattazione isostatica, specialmente HIP, per componenti critici dove un guasto potrebbe essere catastrofico, come nell'industria aerospaziale o negli impianti medici.

- Se il vostro obiettivo principale è produrre forme complesse: La compattazione isostatica è la scelta ideale quando la geometria del pezzo con sottosquadri o caratteristiche interne rende impossibile la pressatura tradizionale.

- Se il vostro obiettivo principale è la produzione ad alto volume e basso costo: La pressatura tradizionale rimane la scelta più economica per forme semplici dove variazioni minori di densità sono accettabili.

In definitiva, scegliere la compattazione isostatica è un investimento strategico nell'integrità del materiale e nella libertà di progettazione.

Tabella Riepilogativa:

| Aspetto | Compattazione Isostatica | Stampaggio Tradizionale |

|---|---|---|

| Applicazione della Pressione | Uniforme da tutte le direzioni | Unissiale (una o due direzioni) |

| Densità e Uniformità | Elevata e consistente, senza gradienti | Variabile, con gradienti di densità |

| Resistenza e Prestazioni | Proprietà isotrope, maggiore durata | Anisotropico, soggetto a punti deboli |

| Complessità della Forma | Elevata (sottosquadri, cavità interne) | Limitata da matrici rigide |

| Costo e Velocità | Costo più elevato, tempi di ciclo più lenti | Costo inferiore, produzione più rapida |

Sbloccate il pieno potenziale dei vostri materiali con le presse da laboratorio avanzate di KINTEK! Che abbiate bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata, le nostre soluzioni offrono uniformità superiore, maggiore densità e sagomatura complessa per applicazioni critiche nel settore aerospaziale, medico e della ricerca. Non lasciate che le limitazioni di progettazione vi frenino — contattateci oggi per discutere come possiamo migliorare l'efficienza e le prestazioni del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale