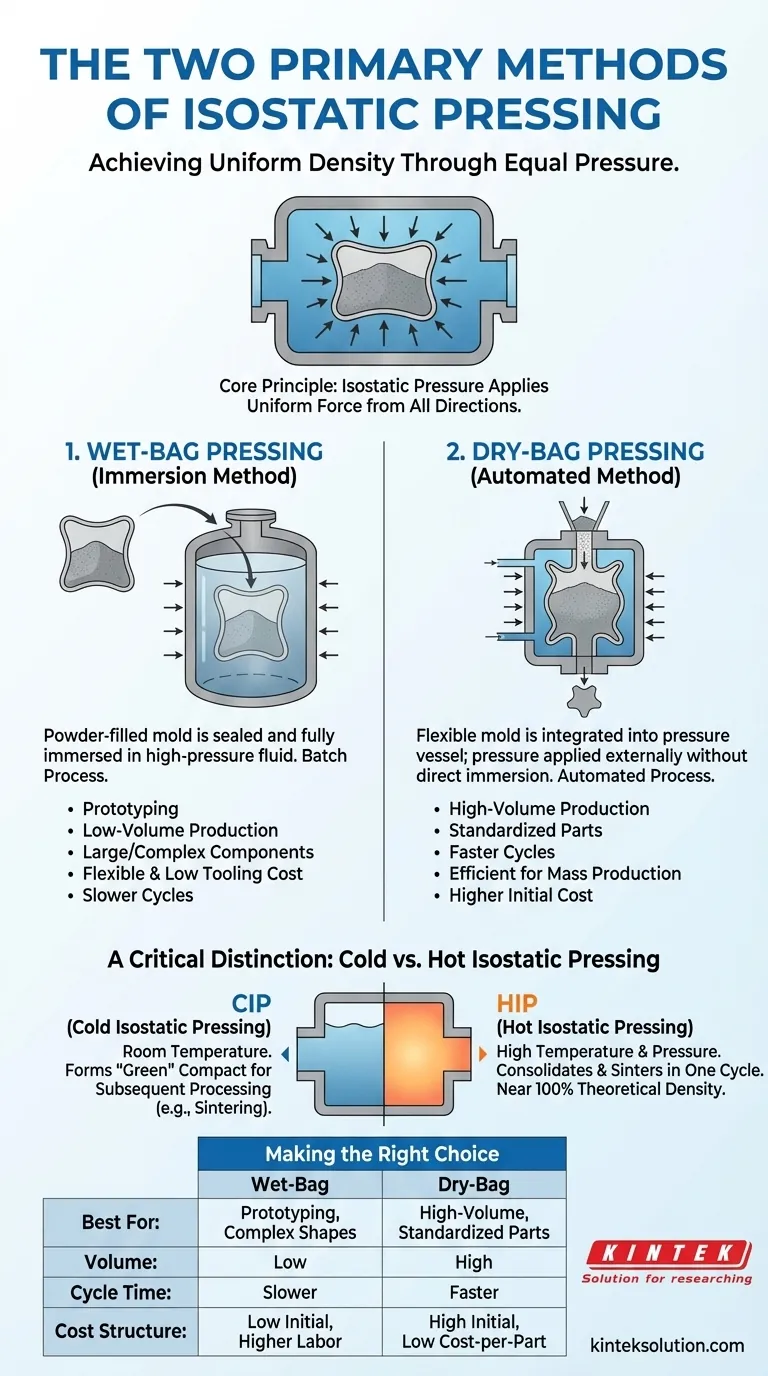

I due metodi principali di pressatura isostatica sono la pressatura Wet-Bag e Dry-Bag. Nella pressatura Wet-Bag, uno stampo flessibile riempito di polvere viene sigillato e completamente immerso in un fluido ad alta pressione. Al contrario, la pressatura Dry-Bag integra lo stampo flessibile all'interno dell'attrezzatura del vaso a pressione, consentendo cicli più rapidi e automatizzati in cui il fluido di pressione viene applicato esternamente allo stampo senza immersione diretta del pezzo.

Sebbene la strumentazione e il flusso di lavoro distinguano la pressatura Wet-Bag da quella Dry-Bag, entrambi i metodi sono guidati dallo stesso obiettivo fondamentale: applicare una pressione perfettamente uniforme da tutte le direzioni per consolidare una polvere in un componente solido e altamente uniforme.

Comprendere il Principio Fondamentale: L'Obiettivo della Densità Uniforme

La pressatura isostatica è un processo di metallurgia delle polveri progettato per superare i limiti della pressatura tradizionale uniassiale (a singola direzione).

Come Funziona la Pressione Isostatica

Il processo inizia posizionando una polvere in uno stampo o contenitore flessibile e sigillato. Questo assemblaggio viene quindi sottoposto a una pressione estrema che viene trasmessa attraverso un mezzo fluido, come acqua, olio o un gas inerte come l'argon.

Poiché il fluido trasmette la pressione in modo uguale in tutte le direzioni, la forza di compressione sulla polvere è perfettamente uniforme su tutta la superficie del pezzo, indipendentemente dalla sua forma.

Vantaggi Chiave: Uniformità e Complessità

Questa applicazione di pressione uniforme è il vantaggio fondamentale della pressatura isostatica. Riduce al minimo le variazioni di densità interna e le sollecitazioni che affliggono i pezzi pressati uniassialmente, risultando in un componente "verde" (non sinterizzato) con resistenza e consistenza superiori.

Questo metodo è eccezionalmente adatto per produrre pezzi con geometrie complesse, sottosquadri o elevati rapporti lunghezza/diametro che sono difficili o impossibili da formare con altre tecniche di compattazione.

I Due Metodi: Pressatura Wet-Bag vs. Dry-Bag

La distinzione principale tra i metodi di pressatura isostatica risiede nel modo in cui il pezzo viene introdotto nel vaso a pressione.

Pressatura Isostatica Wet-Bag: Il Metodo a Immersione

Nel processo Wet-Bag, lo stampo riempito di polvere è un componente autonomo. Viene sigillato ermeticamente e poi fisicamente immerso in un vaso a pressione riempito di un mezzo liquido.

Questo metodo è analogo a un processo a lotto. Più pezzi, ciascuno nel proprio sacco sigillato, possono spesso essere pressati simultaneamente in un grande vaso.

Caratteristiche del Wet-Bag

La pressatura Wet-Bag offre la massima flessibilità. È ideale per la prototipazione, la produzione a basso volume e la fabbricazione di componenti molto grandi o altamente complessi poiché l'attrezzatura (il sacco flessibile) è relativamente economica e facile da cambiare.

Pressatura Isostatica Dry-Bag: Il Metodo Automatizzato

Nel processo Dry-Bag, lo stampo flessibile è parte integrante dell'attrezzatura del vaso a pressione. La polvere viene caricata nello stampo, il vaso viene chiuso e il fluido di pressione viene pompato nello spazio tra la parete del vaso e l'esterno dello stampo.

Il pezzo non entra mai in contatto diretto con il fluido di pressione, da cui il termine "sacchetto asciutto" (dry bag). Questo design è altamente favorevole all'automazione.

Caratteristiche del Dry-Bag

La pressatura Dry-Bag è progettata per velocità ed efficienza. I suoi tempi di ciclo più brevi la rendono il metodo preferito per la produzione ad alto volume di pezzi più piccoli e standardizzati, come isolatori per candele o preforme per utensili in carburo.

Una Distinzione Critica: Pressatura Isostatica a Freddo vs. a Caldo

I metodi di attrezzaggio sopra descritti (Wet-Bag e Dry-Bag) sono più spesso associati alla Pressatura Isostatica a Freddo, ma la temperatura è un'altra variabile critica.

Pressatura Isostatica a Freddo (CIP)

La CIP viene eseguita a temperatura ambiente o vicina ad essa. Entrambi i metodi Wet-Bag e Dry-Bag sono principalmente forme di CIP. L'obiettivo è compattare la polvere in un pezzo verde con sufficiente resistenza per la manipolazione e la lavorazione successiva, come la lavorazione meccanica o la sinterizzazione.

Pressatura Isostatica a Caldo (HIP)

L'HIP combina una pressione intensa con temperature molto elevate all'interno del vaso. Utilizza un gas inerte (come l'argon) come mezzo di pressione per compattare e sinterizzare simultaneamente la polvere.

Questo processo può raggiungere quasi il 100% della densità teorica, eliminando tutta la porosità interna e creando un pezzo finito con proprietà meccaniche superiori in un unico passaggio.

Comprendere i Compromessi

La scelta del metodo giusto richiede il bilanciamento delle esigenze di produzione con i requisiti del componente.

Volume di Produzione vs. Complessità del Pezzo

La CIP Wet-Bag è la campionessa della complessità e delle dimensioni, ma la sua natura manuale e basata su lotti la rende lenta. La CIP Dry-Bag eccelle nella produzione ad alta velocità e ad alto volume ma è limitata a forme più semplici e ripetibili.

Costo Iniziale vs. Costo per Pezzo

I sistemi Dry-Bag richiedono un investimento iniziale significativo in attrezzature automatizzate specializzate. Tuttavia, per le tirature di produzione elevate, il costo per pezzo diventa molto basso. I sistemi Wet-Bag hanno bassi costi iniziali di attrezzaggio ma costi di manodopera più elevati e tempi di ciclo più lunghi.

Resistenza a Verde vs. Densità Finale

La CIP (sia umida che asciutta) produce un compatto verde resistente che quasi sempre richiede una fase di sinterizzazione separata ad alta temperatura per raggiungere la sua densità e resistenza finali. L'HIP, sebbene più costosa e complessa, consolida e sinterizza il materiale in un unico ciclo per produrre un pezzo finale completamente denso.

Prendere la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per volume, complessità e proprietà finali del materiale determineranno il percorso corretto.

- Se la tua attenzione principale è la prototipazione, le tirature a basso volume o le forme grandi/complesse: La CIP Wet-Bag offre la massima versatilità con bassi costi di attrezzaggio.

- Se la tua attenzione principale è la produzione automatizzata ad alto volume di pezzi standardizzati: La CIP Dry-Bag offre la velocità e il basso costo per pezzo necessari per la produzione di massa.

- Se la tua attenzione principale è il raggiungimento della massima densità possibile e delle proprietà meccaniche superiori: La Pressatura Isostatica a Caldo (HIP) è la scelta definitiva per eliminare tutta la porosità interna nei componenti critici.

In definitiva, la selezione della tecnica di pressatura isostatica corretta ti consente di progettare materiali con un livello di uniformità e prestazioni che altri metodi non possono eguagliare.

Tabella Riassuntiva:

| Metodo | Descrizione del Processo | Ideale Per | Caratteristiche Chiave |

|---|---|---|---|

| Wet-Bag | Stampo riempito di polvere sigillato e completamente immerso in fluido ad alta pressione | Prototipazione, produzione a basso volume, componenti grandi/complessi | Flessibile, basso costo attrezzaggio, processo a lotti, cicli più lenti |

| Dry-Bag | Stampo flessibile integrato nel vaso a pressione; pressione applicata esternamente senza immersione | Produzione ad alto volume, pezzi standardizzati (es. isolatori per candele) | Automatizzato, cicli più rapidi, costo iniziale più elevato, efficiente per la produzione di massa |

Hai bisogno di una guida esperta per selezionare la pressa isostatica giusta per il tuo laboratorio? KINTEK è specializzata in macchine presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze specifiche di densità uniforme e componenti ad alte prestazioni. Che tu stia prototipando con Wet-Bag o scalando la produzione con Dry-Bag, le nostre soluzioni offrono precisione ed efficienza. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- Quali settori traggono vantaggio dalla Pressatura Isostatica a Freddo (CIP)? Ottieni un'integrità del componente superiore

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse