In sintesi, l'attrezzatura essenziale per la Pressatura Isostatica a Freddo (CIP) include un serbatoio ad alta pressione per contenere il pezzo, un sistema idraulico per generare forza e uno stampo flessibile per modellare il materiale. Questi componenti lavorano insieme per applicare una pressione estrema e uniforme da tutte le direzioni a un compatto di polvere a temperatura ambiente, consolidandolo in un pezzo "verde" solido con una densità altamente consistente.

L'attrezzatura è più di una semplice pressa; è un sistema di precisione progettato per risolvere una sfida fondamentale nella produzione: ottenere una densità uniforme in forme complesse. Comprendere come ogni componente contribuisce all'applicazione controllata della pressione isostatica è fondamentale per sfruttare efficacemente questa tecnologia.

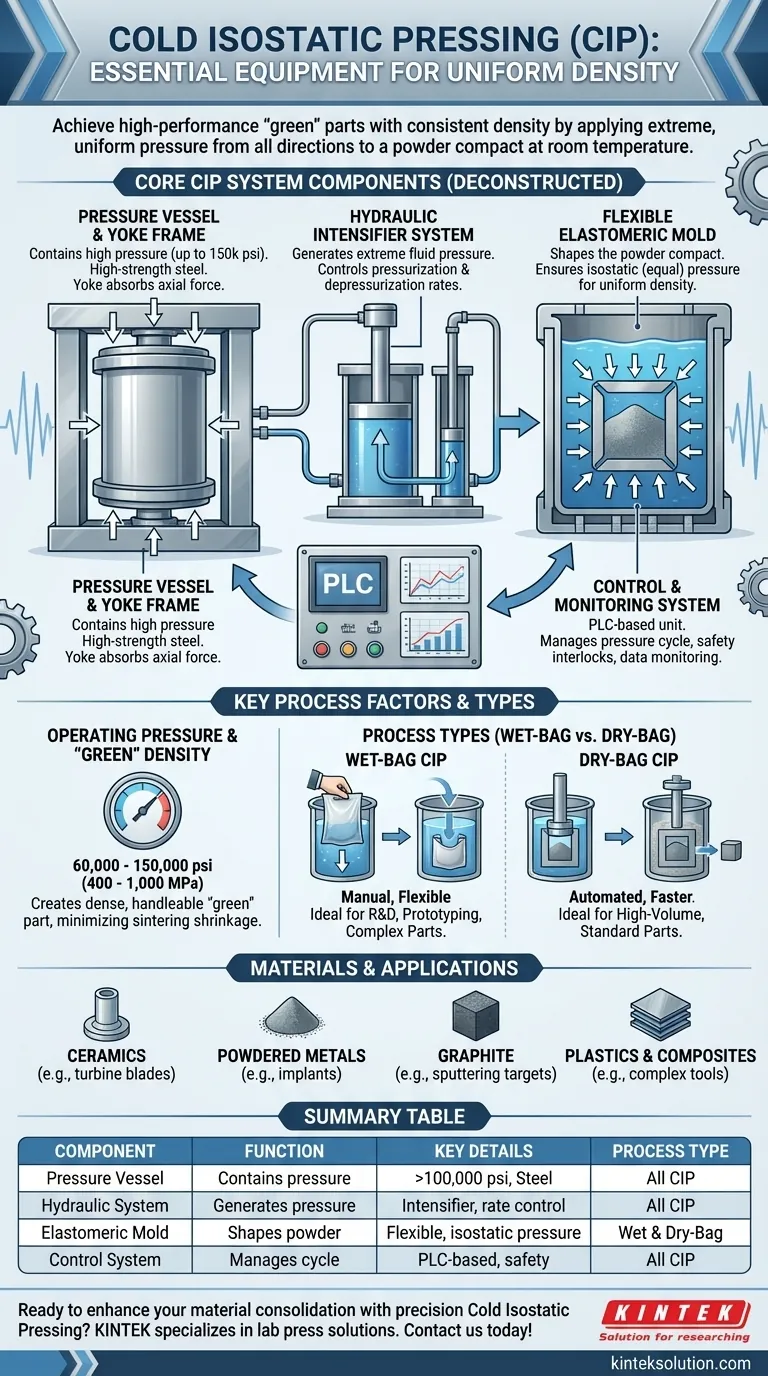

Decostruire il Sistema CIP di Base

Un sistema CIP è un insieme integrato di componenti, ciascuno con un ruolo specifico nel garantire un consolidamento sicuro ed efficace del materiale. L'obiettivo principale è tradurre la forza idraulica in una pressione uniforme e isostatica sul pezzo.

Il Serbatoio a Pressione e il Telaio a Giogo

Il serbatoio a pressione è il cuore del sistema. È un cilindro a pareti spesse, progettato in leghe di acciaio ad alta resistenza, per contenere in sicurezza le immense pressioni richieste per il processo, che possono superare i 100.000 psi (700 MPa).

Questo serbatoio è supportato da un pesante telaio a giogo, che assorbe le immense forze assiali generate durante la pressurizzazione, impedendo che le chiusure terminali del serbatoio vengano forzate ad aprirsi.

Il Sistema di Intensificazione Idraulica

Questo è il motore del sistema CIP. Un intensificatore idraulico utilizza un sistema a pistone grande e bassa pressione per azionare un sistema a pistone piccolo e alta pressione. Questo moltiplica la forza per generare le pressioni estreme del fluido necessarie all'interno del serbatoio.

Il sistema utilizza un mezzo fluido, tipicamente olio o acqua specializzati, per trasmettere la pressione. Una funzione critica di questo sistema è la sua capacità di controllare le velocità di pressurizzazione e depressurizzazione, che è vitale per prevenire difetti nel pezzo finale.

Lo Stampo Elastomerico (L'Attrezzatura)

La polvere da compattare viene prima sigillata all'interno di uno stampo flessibile e impermeabile, spesso realizzato in poliuretano, gomma o silicone. Questo stampo elastomerico è l'attrezzatura che definisce la forma del componente finale.

Quando immerso nel fluido di pressione, la flessibilità dello stampo assicura che la pressione venga trasmessa in modo uguale e simultaneo a ogni superficie del compatto di polvere. Questo è il principio "isostatico" in azione ed è ciò che garantisce una densità uniforme.

Il Sistema di Controllo e Monitoraggio

I moderni sistemi CIP si basano su un sofisticato sistema di controllo basato su PLC. Questa unità gestisce l'intero ciclo di pressione, inclusa la velocità di aumento della pressione, il tempo di mantenimento alla pressione massima e la cruciale fase di depressurizzazione.

Integra anche interblocchi di sicurezza, trasduttori di pressione e sensori di temperatura per garantire che il processo si svolga entro limiti operativi sicuri e fornisce dati per il controllo qualità e la ripetibilità del processo.

Comprendere i Fattori Chiave del Processo

Oltre all'hardware, i parametri di processo impostati determinano il risultato. Questi sono direttamente legati alle capacità dell'attrezzatura.

Pressione Operativa e Densità "Verde"

Il CIP opera tipicamente tra 60.000 psi (400 MPa) e 150.000 psi (1.000 MPa). La pressione richiesta dipende dal materiale in lavorazione.

L'obiettivo è creare un pezzo "verde"—un componente che è compattato e sufficientemente denso per essere manipolato ma non è ancora stato sinterizzato (cotto) alla sua resistenza finale. L'elevata uniformità di questa densità verde è il principale vantaggio del CIP, riducendo al minimo il restringimento e la deformazione durante la successiva sinterizzazione.

Processo a Sacca Umida vs. Sacca Secca

Questa è la distinzione più critica nella configurazione delle attrezzature e dei processi CIP.

Nel CIP a sacca umida, lo stampo elastomerico contenente la polvere viene immerso manualmente direttamente nel fluido di pressione all'interno del serbatoio. Questo metodo è altamente versatile e ideale per ricerca e sviluppo, prototipazione e produzione di piccole quantità di pezzi grandi o complessi.

Nel CIP a sacca secca, lo stampo flessibile è un elemento fisso integrato nel serbatoio a pressione stesso. La polvere viene caricata nello stampo, la pressa viene ciclata automaticamente e il pezzo viene espulso. Questo metodo è molto più veloce ed è progettato per la produzione automatizzata e ad alto volume di forme più semplici.

Ambito di Materiali e Applicazioni

Il CIP è straordinariamente versatile. Viene utilizzato per consolidare una vasta gamma di materiali, tra cui ceramiche avanzate, metalli in polvere (come metalli refrattari tungsteno e molibdeno), grafite, plastiche e compositi.

Questa versatilità ha portato alla sua adozione in industrie esigenti. Nel settore aerospaziale, è utilizzato per le pale delle turbine. Nel settore medico, per gli impianti ad alta purezza. Nella produzione, è essenziale per la creazione di target di sputtering e utensili da taglio complessi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'approccio CIP corretto dipende interamente dalle tue esigenze di produzione, dal materiale e dalla complessità del pezzo.

- Se il tuo obiettivo principale è ricerca e sviluppo, prototipazione o produzione a basso volume di pezzi complessi: Un sistema CIP a sacca umida offre la flessibilità necessaria ed è la soluzione più conveniente.

- Se il tuo obiettivo principale è la produzione ad alto volume e automatizzata di pezzi standardizzati: Un sistema CIP a sacca secca è la scelta chiara per la sua velocità, ripetibilità e minore coinvolgimento dell'operatore.

- Se il tuo obiettivo principale è la densificazione di ceramiche ad alte prestazioni o metalli refrattari: Assicurati che il sistema possa raggiungere le pressioni massime necessarie, spesso nell'intervallo da 100.000 a 150.000 psi.

Comprendendo la funzione di ogni componente, puoi valutare efficacemente la tecnologia e selezionare un processo che offra proprietà dei materiali superiori per la tua specifica applicazione.

Tabella Riassuntiva:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Serbatoio a Pressione | Contiene il pezzo sotto alta pressione | Realizzato in acciaio ad alta resistenza, resiste a >100.000 psi |

| Sistema Idraulico | Genera e controlla la pressione | Utilizza un intensificatore per fluido ad alta pressione, gestisce le velocità di pressurizzazione |

| Stampo Elastomerico | Modella il compatto di polvere | Flessibile, assicura pressione isostatica per una densità uniforme |

| Sistema di Controllo | Gestisce il ciclo di pressione | Basato su PLC, include interblocchi di sicurezza e monitoraggio |

| Tipo di Processo | Sacca Umida vs. Sacca Secca | Sacca umida per R&D/pezzi complessi, sacca secca per automazione ad alto volume |

Pronto a migliorare il tuo consolidamento dei materiali con la precisione della Pressatura Isostatica a Freddo? KINTEK è specializzata in presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, su misura per le esigenze di laboratorio. Le nostre attrezzature garantiscono densità uniforme e risultati di alta qualità per ceramiche, metalli e compositi. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?