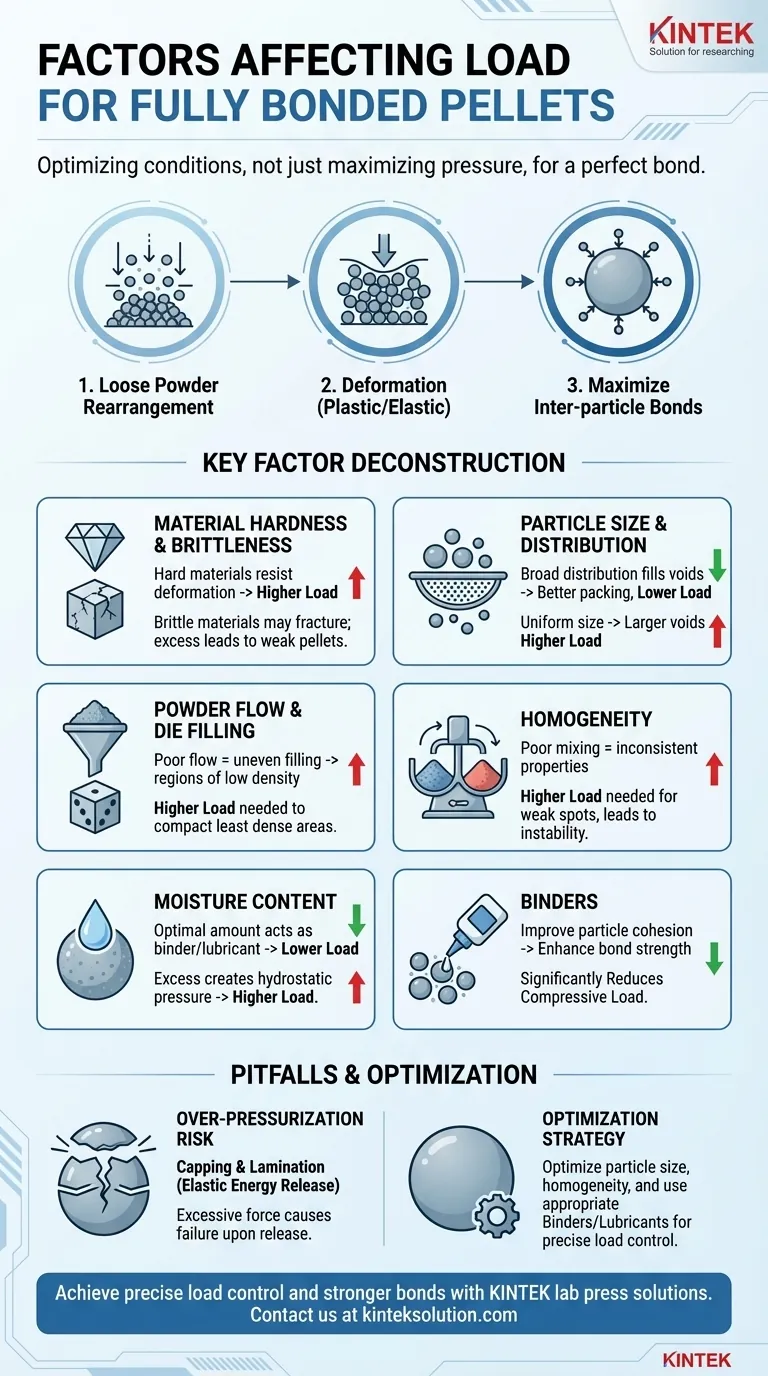

Il carico necessario per creare un pellet completamente legato non è un valore singolo, ma il risultato di diverse variabili interconnesse. I fattori più critici includono le proprietà intrinseche del tuo materiale, come la sua durezza e fragilità, e le caratteristiche fisiche della polvere stessa, inclusa la sua dimensione delle particelle, il contenuto di umidità, la fluidità all'interno dello stampo e l'omogeneità complessiva.

Ottenere un pellet perfetto non significa massimizzare la pressione, ma ottimizzare le condizioni. Il carico richiesto è la forza minima necessaria per superare la separazione delle particelle e indurre la deformazione per il legame, senza introdurre le sollecitazioni interne che causano difetti.

I Principi Fondamentali della Formazione del Pellet

Per controllare il carico, devi prima comprendere il percorso dalla polvere sfusa a una massa solida e coesa. Questo processo avviene in fasi distinte, tutte guidate dalla forza applicata.

Dalla Polvere Sfusa alla Massa Solida

Inizialmente, il carico applicato fa sì che le particelle si riorganizzino in una configurazione più compatta, riempiendo i grandi vuoti.

Man mano che la pressione aumenta, le particelle vengono forzate l'una contro l'altra, portando alla deformazione nei loro punti di contatto. Questa deformazione può essere plastica (permanente) o elastica (temporanea).

L'Obiettivo: Massimizzare i Legami Interparticellari

Lo scopo ultimo del carico è portare le particelle abbastanza vicine da stabilire legami forti e stabili. Questo costringe le particelle a deformarsi, aumentando la loro superficie di contatto e permettendo a forze come le attrazioni di van der Waals o l'interblocco meccanico di creare una struttura durevole e legata.

Scomporre i Fattori Chiave

Ogni fattore influenza direttamente la facilità con cui le particelle possono riorganizzarsi, deformarsi e legarsi, determinando così il carico di compressione necessario.

Durezza e Fragilità del Materiale

I materiali duri resistono intrinsecamente alla deformazione. È necessario un carico maggiore per costringere queste particelle a cambiare forma e creare le grandi superfici di contatto necessarie per un forte legame.

I materiali fragili possono fratturarsi sotto pressione invece di deformarsi plasticamente. Sebbene ciò crei nuove superfici per il legame, una fratturazione eccessiva può portare a un pellet debole e friabile se i frammenti non si interbloccano correttamente.

Flusso della Polvere e Riempimento dello Stampo

La polvere che non scorre facilmente riempirà la cavità dello stampo in modo non uniforme. Questo crea regioni a bassa e alta densità ancora prima che inizi la compressione.

È quindi necessario un carico complessivo maggiore per garantire che le aree meno dense siano completamente compattate. Tuttavia, ciò spesso comporta una sovra-compressione di altre aree, il che può introdurre difetti.

Il Ruolo del Contenuto di Umidità

Una piccola e controllata quantità di umidità può agire come lubrificante e legante. Può ridurre l'attrito interparticellare e facilitare il legame attraverso forze capillari, spesso riducendo il carico richiesto.

Al contrario, l'eccessiva umidità è dannosa. Può creare pressione idrostatica all'interno dei pori, impedendo alle particelle di entrare in contatto diretto e aumentando drasticamente il carico necessario per la consolidazione, spesso invano.

Dimensione e Distribuzione delle Particelle

Una polvere con un'ampia distribuzione delle dimensioni delle particelle richiede generalmente meno carico. Le particelle più piccole riempiono i vuoti tra quelle più grandi, risultando in una maggiore densità di impaccamento iniziale.

Al contrario, una polvere con particelle uniformi e di dimensioni simili avrà vuoti più grandi. È necessario più lavoro—e quindi un carico maggiore—per chiudere questi spazi attraverso la deformazione.

L'Impatto dell'Omogeneità del Materiale

Se la tua polvere è una miscela di componenti diversi (ad esempio, un principio attivo e un eccipiente), una scarsa miscelazione porta a una qualità del pellet incoerente.

La non omogeneità significa che alcune aree possono essere più morbide o più dure di altre. Il carico applicato non si distribuirà in modo uniforme, portando a punti deboli e instabilità strutturale all'interno del pellet finale.

Comprendere i Compromessi e gli Errori Comuni

Semplicemente aumentare il carico è una strategia comune ma spesso controproducente. Comprendere le conseguenze negative di una forza eccessiva è fondamentale per l'ottimizzazione del processo.

Il Rischio di Sovrapressurizzazione

Applicare una forza maggiore del necessario è una causa primaria di fallimento del pellet. Un carico eccessivo aumenta la quantità di energia elastica immagazzinata all'interno del materiale compresso.

Quando il carico viene rimosso, questa energia immagazzinata viene rilasciata rapidamente. Se i legami interparticellari non sono abbastanza forti da resistere a questa espansione, il pellet fallirà.

Spiegazione della Cappellatura e della Laminazione

La cappellatura è il difetto in cui il "cappello" superiore del pellet si stacca. La laminazione è quando il pellet si divide in strati orizzontali.

Entrambi i difetti sono sintomi classici di sovrapressurizzazione e del conseguente rapido recupero elastico. L'aria intrappolata che non è riuscita a fuoriuscire durante la compressione contribuisce in modo significativo a questi fallimenti.

L'Effetto di Lubrificanti e Leganti

I lubrificanti (come lo stearato di magnesio) vengono spesso aggiunti per ridurre l'attrito tra il pellet e la parete dello stampo, il che riduce la forza necessaria per l'espulsione. Sebbene non direttamente per il legame, questo previene i fallimenti durante la rimozione.

I leganti sono materiali adesivi aggiunti alla polvere per migliorare la coesione tra particella e particella. Un buon legante può rafforzare significativamente i legami, spesso riducendo il carico di compressione necessario per raggiungere una determinata resistenza del pellet.

Ottimizzare il Tuo Processo di Compattazione

Il tuo carico ideale è una funzione del tuo materiale specifico e del risultato desiderato. Usa questi principi per guidare i tuoi sforzi di ottimizzazione.

- Se il tuo obiettivo principale è produrre pellet resistenti e privi di difetti: Dai priorità all'ottimizzazione della distribuzione delle dimensioni delle particelle e dell'omogeneità della tua polvere prima della pressatura.

- Se stai riscontrando problemi come cappellatura o laminazione: Indaga immediatamente la sovrapressurizzazione; sperimenta la riduzione del carico e il miglioramento della lubrificazione della polvere.

- Se devi lavorare un materiale duro e fragile: Concentrati sull'utilizzo di leganti appropriati per favorire la coesione, poiché fare affidamento solo su un'alta pressione probabilmente causerà fratture e difetti.

Padroneggiare questi fattori trasforma la pellettizzazione da un compito di forza bruta in un preciso processo ingegneristico.

Tabella Riepilogativa:

| Fattore | Effetto sul Carico Richiesto | Considerazioni Chiave |

|---|---|---|

| Durezza del Materiale | Aumenta il carico per la deformazione | I materiali più duri resistono al legame, richiedendo più forza |

| Distribuzione delle Dimensioni delle Particelle | Diminuisce il carico con un'ampia distribuzione | Le particelle più piccole riempiono i vuoti, migliorando l'impaccamento |

| Contenuto di Umidità | Diminuisce il carico con umidità controllata; aumenta con l'eccesso | Agisce come lubrificante o legante; l'eccesso causa pressione idrostatica |

| Flusso della Polvere | Aumenta il carico con scarso flusso | Il riempimento irregolare dello stampo porta a variazioni di densità |

| Omogeneità | Aumenta il carico con scarsa miscelazione | Le proprietà incoerenti causano punti deboli e instabilità |

| Leganti | Diminuisce il carico migliorando la coesione | Migliora la forza di legame, riducendo la necessità di alta pressione |

Hai problemi con difetti del pellet o risultati incoerenti? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per ottimizzare il tuo processo di pellettizzazione. La nostra attrezzatura ti aiuta a ottenere un controllo preciso del carico, una compattazione uniforme e legami più forti per materiali come polveri e sostanze fragili. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e fornire pellet affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Quali sono le applicazioni di laboratorio delle presse idrauliche?Aumento della precisione nella preparazione e nell'analisi dei campioni

- Qual è il ruolo di una pressa idraulica nella preparazione di pellet di KBr per FTIR? Ottenere approfondimenti chimici ad alta risoluzione

- Come vengono utilizzate le presse idrauliche nella spettroscopia e nella determinazione della composizione? Migliorare l'accuratezza nell'analisi FTIR e XRF

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Quale funzione svolge una pressa idraulica da laboratorio nella caratterizzazione FTIR di campioni di buccia di banana attivata?