Per scegliere uno stampo per la pressatura dei pellet, è necessario considerare le dimensioni, la forma e la composizione del materiale nel contesto dell'applicazione specifica.La scelta è fondamentale perché lo stampo ha un impatto diretto sulla qualità, la consistenza e l'integrità del pellet finale, che a sua volta determina l'affidabilità dei risultati analitici o le prestazioni di un pezzo fabbricato.

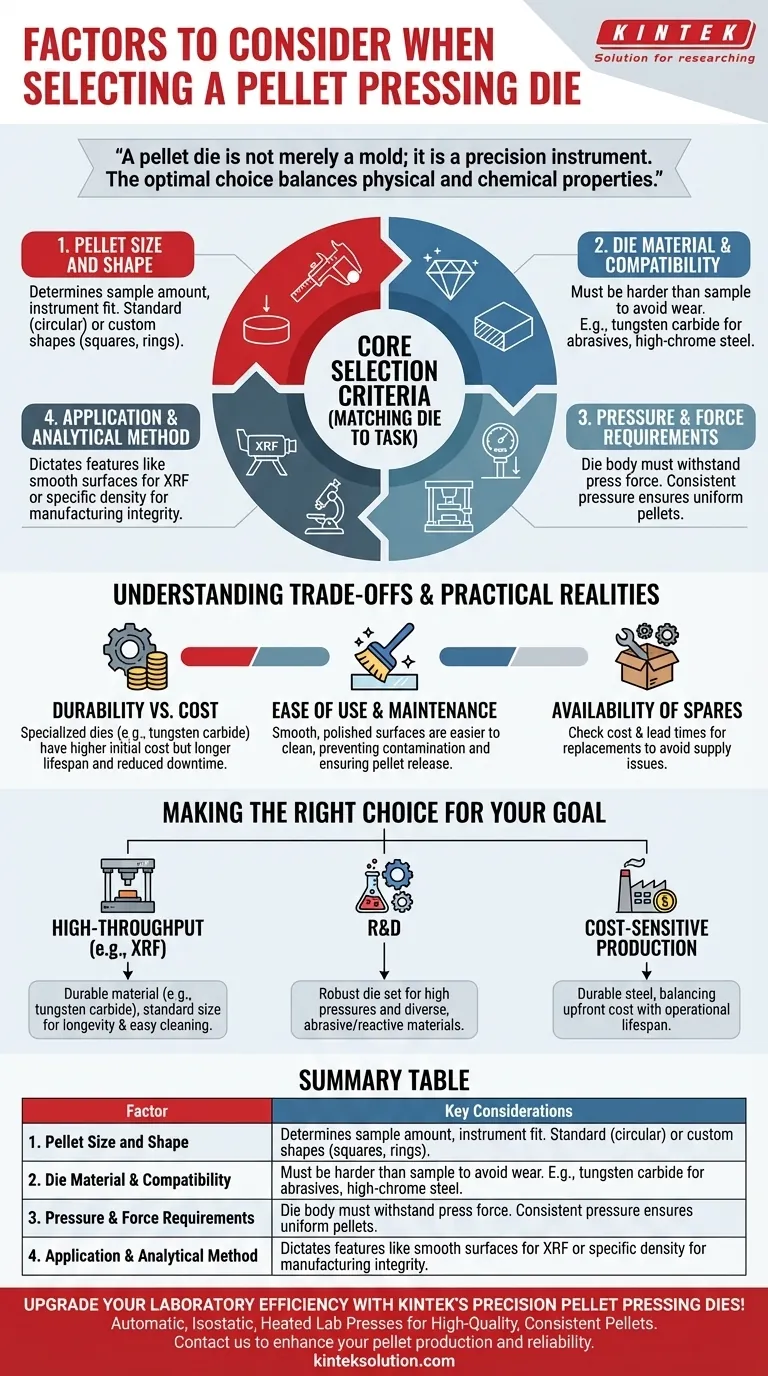

Uno stampo per pellet non è un semplice stampo, ma uno strumento di precisione.La scelta ottimale è un attento equilibrio tra le proprietà fisiche e chimiche del materiale campione, le capacità della pressa e i requisiti specifici dell'applicazione finale.

Criteri di selezione fondamentali:Abbinare lo stampo al compito

La scelta dello stampo giusto inizia con una chiara comprensione del lavoro che deve svolgere.I quattro fattori principali - dimensione, forma, materiale e requisiti di pressione - sono tutti interconnessi.

Dimensioni e forma del pellet

Le dimensioni richieste per il pellet finale sono il punto di partenza più semplice.Gli stampi sono per lo più circolari e vengono specificati in base al diametro del pellet che producono.

La dimensione determina la quantità di materiale campione necessario e deve essere adeguata al supporto dello strumento analitico o alle specifiche del prodotto.Sono disponibili anche forme personalizzate come quadrati, anelli o altre forme per applicazioni specializzate.

Compatibilità del materiale dello stampo e del campione

Si tratta di un fattore critico per garantire la longevità dello stampo e la purezza del campione.Il materiale dello stampo deve essere più duro e resistente della polvere da pressare.

Ad esempio, la pressatura di materiali abrasivi come la ceramica o i minerali richiede uno stampo realizzato in acciaio ad alto tenore di cromo o carburo di tungsteno .L'utilizzo di uno stampo standard in acciaio più morbido con questi materiali porterà a una rapida usura, alla formazione di galla e alla contaminazione del pellet.

Requisiti di pressione e forza

La pressione necessaria per formare un pellet stabile dipende interamente dal materiale del campione.Questa pressione si traduce in una forza totale che il corpo dello stampo deve sopportare senza deformarsi o cedere.

Assicurarsi che lo stampo scelto sia in grado di gestire la forza massima che la pressa può generare.L'uso di un misuratore di forza sulla pressa è essenziale per applicare una pressione costante e ripetibile, che è fondamentale per produrre pellet uniformi.

Applicazione e metodo analitico

Lo scopo finale del pellet determina le caratteristiche specifiche dello stampo.Per l'analisi in fluorescenza a raggi X (XRF), l'obiettivo è un pellet con una superficie perfettamente piatta, liscia e pulita.Eventuali imperfezioni superficiali o contaminazioni provenienti dalla matrice compromettono l'accuratezza dei risultati.

Nella produzione, l'attenzione potrebbe essere rivolta al raggiungimento di una specifica densità e integrità strutturale, che dipende anche da uno stampo correttamente specificato e ben mantenuto.

Comprendere i compromessi e le realtà pratiche

Uno stampo ideale non esiste nel vuoto.La scelta comporta un bilanciamento tra prestazioni, costi e vincoli operativi.

Durata e costi

Gli stampi in acciaio speciale, come quelli in carburo di tungsteno, offrono una durezza superiore e una durata maggiore, soprattutto con i campioni abrasivi.

Sebbene il loro costo iniziale sia significativamente più elevato, riducono le spese a lungo termine minimizzando la necessità di sostituzioni ed evitando costosi tempi di inattività.

Facilità di utilizzo e manutenzione

Una matrice ben progettata è facile da assemblare, smontare e, soprattutto, pulire.Qualsiasi materiale residuo lasciato in una matrice contaminerà il campione successivo, rendendo inutili i risultati analitici.

Considerare modelli con superfici interne lisce e altamente lucidate, in quanto rilasciano il pellet più facilmente e sono più semplici da pulire.

Disponibilità di ricambi

Le matrici per pellet sono articoli di consumo, anche se di alta qualità.Gli stantuffi e il corpo della matrice finiscono per usurarsi.

Prima di scegliere un set di stampi specifico, è bene verificare il costo e la disponibilità dei pezzi di ricambio per evitare problemi di approvvigionamento o tempi di consegna lunghi e imprevisti.

La scelta giusta per il vostro obiettivo

Scegliete lo stampo allineando le sue specifiche con l'obiettivo principale.

- Se l'obiettivo principale sono i test analitici ad alta produttività (ad esempio, XRF): Scegliete un materiale altamente resistente (come il carburo di tungsteno) in una dimensione standard per garantire longevità, coerenza e facilità di pulizia tra i campioni.

- Se il vostro obiettivo principale è la ricerca e lo sviluppo (R&S): Privilegiate uno stampo robusto in grado di gestire pressioni elevate e un'ampia gamma di materiali potenzialmente abrasivi o reattivi.

- Se l'obiettivo principale è una produzione attenta ai costi: Scegliete uno stampo in acciaio resistente adatto al vostro materiale specifico, bilanciando il costo iniziale con la durata operativa prevista.

Una scelta consapevole della filiera per pellet è un investimento diretto nella qualità e nell'affidabilità del vostro lavoro.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Dimensione e forma del pellet | Determina la quantità di campione e l'adattamento agli strumenti; sono disponibili forme circolari standard o personalizzate. |

| Materiale dello stampo | Deve essere più duro del campione (ad esempio, carburo di tungsteno per gli abrasivi) per garantire durata e purezza. |

| Requisiti di pressione | Lo stampo deve resistere alla forza della pressa; utilizzare un misuratore di forza per applicare una pressione costante e ripetibile. |

| Applicazione e metodo | Determina caratteristiche come superfici lisce per l'analisi XRF o densità per l'integrità della produzione. |

| Durata e costo | I materiali più costosi (ad esempio, il carburo di tungsteno) riducono le spese e i tempi di inattività a lungo termine. |

| Facilità d'uso e manutenzione | Superfici lisce e lucidate per facilitare la pulizia e il rilascio dei pellet per evitare la contaminazione. |

| Disponibilità dei ricambi | Controllate i costi e i tempi di consegna delle parti di ricambio per evitare problemi di approvvigionamento. |

Migliorate l'efficienza del vostro laboratorio con gli stampi di precisione per la pressatura dei pellet di KINTEK! Le nostre presse automatiche da laboratorio, le presse isostatiche e le presse da laboratorio riscaldate sono progettate per soddisfare le diverse esigenze dei laboratori, garantendo pellet di alta qualità e costanti per risultati analitici accurati.Non lasciate che la scelta della matrice comprometta il vostro lavoro. contattateci oggi stesso per discutere di come le nostre soluzioni possano migliorare la vostra produzione di pellet e la vostra affidabilità!

Guida Visiva

Prodotti correlati

- Lab XRF acido borico polvere Pellet stampo di pressatura per uso di laboratorio

- XRF KBR anello in acciaio laboratorio polvere pellet stampo di pressatura per FTIR

- Stampo per pressa ad anello da laboratorio per la preparazione dei campioni

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

Domande frequenti

- Quali considerazioni sono importanti riguardo alle dimensioni della matrice di una pressa per pellet XRF? Ottimizza per il tuo spettrometro XRF e campione

- Quali sono i diversi metodi di preparazione dei pellet XRF disponibili? Spiegazione delle presse manuali, idrauliche e automatiche

- Qual è il ruolo dei pellet di pressa da laboratorio nella spettroscopia? Ottieni la massima accuratezza analitica con campioni di precisione

- Qual è lo scopo di una pressa da laboratorio per concentrati di terre rare? Ottenere precisione nella caratterizzazione dei campioni

- Quali fattori dovrebbero essere considerati nella scelta di una matrice per la pressatura delle pastiglie? Garantire una qualità ottimale della pastiglia e la longevità delle apparecchiature