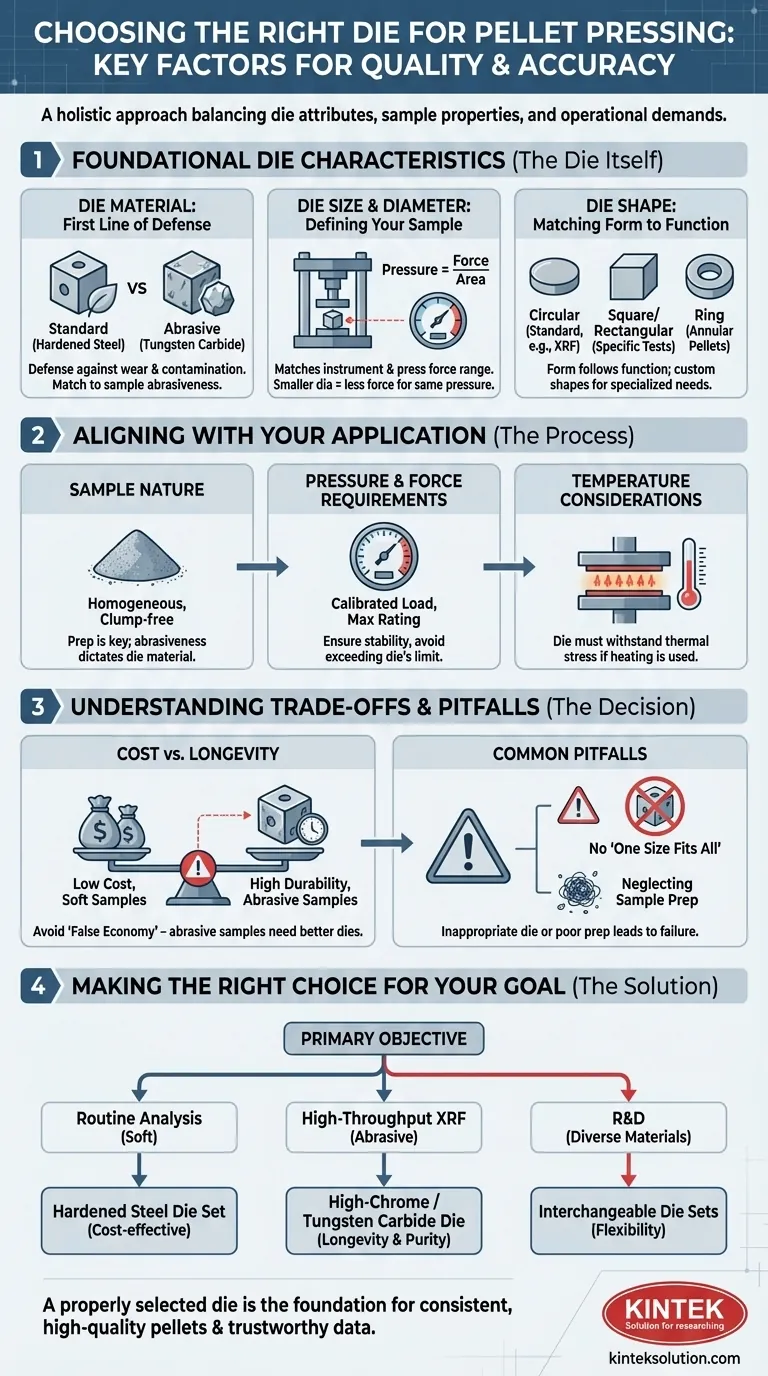

La scelta della matrice giusta per la pressatura delle pastiglie è una decisione fondamentale che va oltre le semplici dimensioni. È necessario valutare la composizione del materiale, le dimensioni e la forma della matrice rispetto alle caratteristiche specifiche del campione e alle esigenze della pressa. Ciò garantisce non solo l'integrità della pastiglia, ma anche la longevità delle apparecchiature e l'affidabilità dei risultati analitici.

La matrice non è solo uno stampo; è un componente critico che determina la qualità della pastiglia e l'accuratezza analitica. Selezionare la matrice corretta richiede una visione olistica che bilanci le caratteristiche del campione, la pressione richiesta e l'applicazione prevista per produrre pastiglie coerenti e affidabili.

Caratteristiche Fondamentali della Matrice

Prima di considerare la vostra applicazione specifica, dovete comprendere i tre attributi fondamentali della matrice stessa. Queste caratteristiche costituiscono la base della vostra selezione.

Materiale della Matrice: La Prima Linea di Difesa

Il materiale del gruppo matrice è la vostra difesa primaria contro l'usura, la deformazione e la contaminazione del campione. Le matrici standard sono tipicamente realizzate in acciaio temprato, adatto a molte applicazioni.

Tuttavia, se si lavora con materiali abrasivi come minerali, ceramiche o cemento, una matrice standard si usurerà rapidamente, alterando le sue dimensioni interne e contaminando il campione con ferro. Per questi casi, investire in una matrice realizzata in acciaio ad alto tenore di cromo o carburo di tungsteno è essenziale per la durata e la purezza analitica.

Dimensioni e Diametro della Matrice: Definire il Campione

Il diametro della matrice determina la dimensione finale della pastiglia. Questo è spesso dettato dai requisiti del vostro strumento analitico, come il portacampioni in uno spettrometro XRF.

È inoltre fondamentale comprendere la relazione tra il diametro della matrice e la pressione. Poiché Pressione = Forza / Area, una matrice di diametro più piccolo richiede una forza assoluta minore per raggiungere la stessa pressione interna (in PSI o Pascal) di una più grande. La matrice deve essere compatibile con l'intervallo di forza della vostra pressa.

Forma della Matrice: Abbinare la Forma alla Funzione

Mentre le matrici circolari sono lo standard più comune per applicazioni come l'analisi XRF, esistono altre forme per esigenze specifiche.

Le matrici quadrate o rettangolari possono essere utilizzate per determinati test sui materiali, mentre le matrici ad anello sono talvolta necessarie per creare pastiglie anulari. Forme personalizzate possono essere fabbricate, ma sono generalmente riservate a ricerche o processi di produzione altamente specializzati.

Allineare la Matrice con la Vostra Applicazione

Una matrice non opera in isolamento. Le sue prestazioni sono direttamente collegate al campione che viene pressato e ai parametri dell'operazione di pressatura.

La Natura del Vostro Materiale Campione

Anche la migliore matrice non può risolvere un campione mal preparato. Il campione dovrebbe essere una polvere omogenea e priva di grumi con una distribuzione granulometrica appropriata.

La scelta del materiale della matrice, come discusso, deve essere in grado di resistere all'abrasività della polvere del campione. Non riuscire ad abbinare il materiale della matrice alla polvere è una delle cause principali di guasto prematuro delle apparecchiature.

Requisiti di Pressione e Forza

Ogni gruppo matrice è classificato per un carico massimo. Superare questo limite può causare un guasto catastrofico, danneggiando la matrice e potenzialmente la pressa stessa.

Il vostro obiettivo è applicare una forza sufficiente per creare una pastiglia densa e meccanicamente stabile che non si sbricioli. Utilizzare una pressa con un manometro calibrato è essenziale per applicare un carico preciso e ripetibile, garantendo coerenza da una pastiglia all'altra.

Considerazioni sulla Temperatura

Alcune applicazioni richiedono la pressatura su piastre riscaldate per migliorare il legame tra le particelle. Se questa è parte del vostro processo, dovete assicurarvi che l'intero gruppo matrice sia classificato per resistere allo stress termico richiesto senza deformarsi o perdere la sua durezza.

Comprendere i Compromessi e le Insidie

Prendere una decisione informata comporta il riconoscimento dei compromessi e degli errori comuni associati alla selezione della matrice.

Costo vs. Longevità

Una matrice di base in acciaio temprato è significativamente meno costosa di una in carburo di tungsteno. Per campioni organici morbidi e non abrasivi, l'opzione più economica è perfettamente adeguata.

Tuttavia, utilizzare la stessa matrice in acciaio per campioni geologici abrasivi è una falsa economia. Si usurerà rapidamente, portando a risultati scadenti e alla necessità di frequenti sostituzioni, costando in definitiva di più sia in tempo che in denaro.

Il Mito dell'"Unica Taglia Adatta a Tutti"

Non esiste una matrice universale. L'utilizzo di una matrice inappropriata per il materiale del campione o la pressione richiesta è un punto di fallimento comune. Questo errore porta a pastiglie incrinate o fragili, dati analitici inaccurati e un alto rischio di danneggiare apparecchiature costose.

Trascurare la Preparazione del Campione

L'insidia più comune è concentrarsi interamente sulla pressa e sulla matrice ignorando il campione stesso. Un campione macinato, miscelato o asciugato in modo errato produrrà una pastiglia difettosa, indipendentemente da quanto precise siano la matrice o la pressa. La qualità del vostro input determina direttamente la qualità del vostro output.

Fare la Scelta Giusta per il Vostro Obiettivo

Per selezionare la matrice corretta, allineate la vostra scelta con il vostro obiettivo principale.

- Se il vostro obiettivo principale è l'analisi di routine di materiali morbidi e non abrasivi: Un gruppo matrice standard in acciaio temprato è probabilmente sufficiente ed economicamente vantaggioso.

- Se il vostro obiettivo principale è l'XRF ad alta produttività con campioni abrasivi (es. minerali, cemento): Investite in una matrice in acciaio ad alto tenore di cromo o carburo di tungsteno per garantire la longevità e prevenire la contaminazione del campione.

- Se il vostro obiettivo principale è la ricerca e sviluppo con materiali diversi: Considerate un sistema di pressatura con gruppi matrice intercambiabili per offrire flessibilità per varie dimensioni e tipi di campioni.

Una matrice selezionata correttamente è la base per produrre pastiglie coerenti e di alta qualità che producono dati analitici attendibili.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Materiale della Matrice | Acciaio temprato per campioni morbidi; acciaio ad alto tenore di cromo o carburo di tungsteno per materiali abrasivi per prevenire usura e contaminazione. |

| Dimensioni e Diametro della Matrice | Determinato dai requisiti dello strumento analitico; influisce sulla pressione (Pressione = Forza / Area) e sulla compatibilità con l'intervallo di forza della pressa. |

| Forma della Matrice | Circolare per uso standard (es. XRF); matrici quadrate, rettangolari o ad anello per test specifici; forme personalizzate per applicazioni specializzate. |

| Materiale del Campione | Deve essere omogeneo e privo di grumi; l'abrasività detta la scelta del materiale della matrice per evitare guasti alle apparecchiature. |

| Pressione e Forza | Utilizzare un manometro calibrato per carichi precisi; assicurarsi che il gruppo matrice sia classificato per il carico massimo per prevenire danni e garantire la stabilità della pastiglia. |

| Temperatura | Potrebbero essere necessarie piastre riscaldate; la matrice deve resistere allo stress termico senza deformarsi per le applicazioni che richiedono calore. |

| Costo vs. Longevità | Bilanciare il costo iniziale con la durata; i campioni abrasivi richiedono matrici più costose per evitare sostituzioni frequenti e risultati scadenti. |

Pronto a migliorare il tuo processo di pressatura delle pastiglie con la matrice giusta? KINTEK è specializzata in macchine da laboratorio per la pressatura, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le diverse esigenze dei laboratori. Il nostro team di esperti può aiutarti a selezionare la matrice perfetta per migliorare la qualità delle pastiglie, prolungare la vita delle apparecchiature e garantire risultati analitici accurati. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Lab XRF acido borico polvere Pellet stampo di pressatura per uso di laboratorio

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

- XRF KBR anello in acciaio laboratorio polvere pellet stampo di pressatura per FTIR

- Stampo per pressa cilindrica per laboratorio

Domande frequenti

- Quali tipi di stampi per pressa sono disponibili per le presse per pellet? Scegli lo stampo giusto per pellet perfetti

- Quali sono i fattori da considerare nella scelta di uno stampo per la pressatura dei pellet?Garantire qualità e coerenza in laboratorio

- Quali considerazioni sono importanti riguardo alle dimensioni della matrice di una pressa per pellet XRF? Ottimizza per il tuo spettrometro XRF e campione

- Qual è il ruolo dei pellet di pressa da laboratorio nella spettroscopia? Ottieni la massima accuratezza analitica con campioni di precisione

- Quali sono i diversi metodi di preparazione dei pellet XRF disponibili? Spiegazione delle presse manuali, idrauliche e automatiche