Nella scienza dei materiali, la compattazione a onde d'urto è una tecnica di consolidamento dinamico utilizzata per trasformare le polveri in una massa solida e densa. Funziona generando un'onda d'urto estremamente breve e ad alta pressione che forza le particelle di polvere ad avvicinarsi, provocandone la deformazione e la saldatura alle loro interfacce. Il vantaggio principale è il raggiungimento di una densità quasi completa senza la significativa crescita dei grani che affligge i metodi tradizionali ad alta temperatura.

In sostanza, la compattazione a onde d'urto risolve un problema fondamentale: come creare un pezzo solido e denso da una polvere avanzata (come un nanomateriale) senza distruggerne la struttura unica e a grana fine tramite il calore. È una soluzione ad alta energia e bassa temperatura per il consolidamento di materiali che non possono sopportare la lavorazione convenzionale.

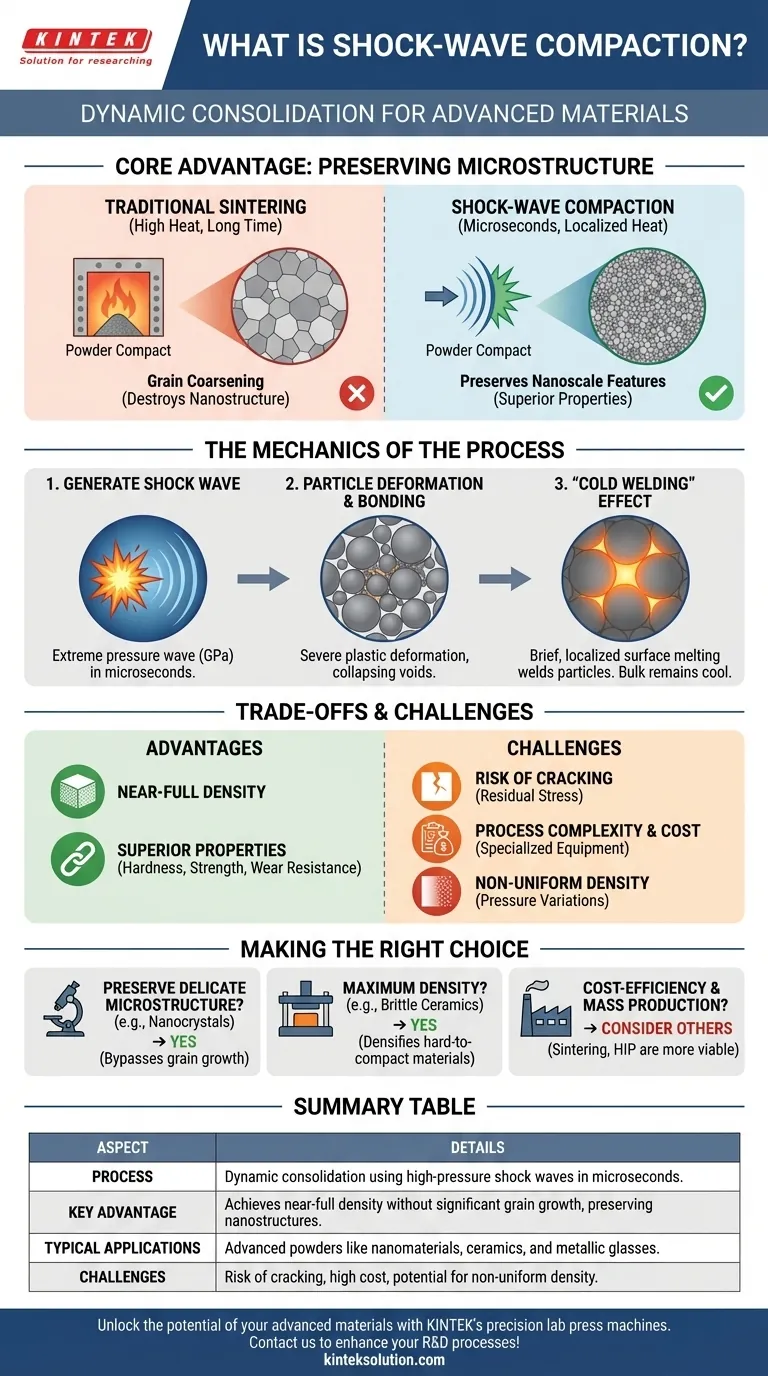

La meccanica della compattazione a onde d'urto

Per capire perché questa tecnica viene utilizzata, dobbiamo prima esaminare come opera a livello microscopico. Il processo è definito da velocità e pressione estreme.

Generazione dell'onda d'urto

L'onda di pressione necessaria è tipicamente creata tramite una detonazione esplosiva o l'impatto di un proiettile ad alta velocità. Questo genera un fronte d'urto potente che viaggia attraverso la polvere in pochi microsecondi.

Deformazione e saldatura delle particelle

Mentre l'onda passa, sottopone le particelle di polvere a pressioni immense, spesso nell'ordine di diversi gigapascal (GPa). Questa forza provoca una grave deformazione plastica, che fa collassare i vuoti tra le particelle.

L'effetto di "saldatura a freddo"

L'attrito e la deformazione sulle superfici delle particelle creano un picco di temperatura breve e localizzato. Questo fonde istantaneamente lo strato più esterno di ogni particella, che poi si solidifica rapidamente, saldando le particelle tra loro ai loro confini. La massa del materiale particellare, tuttavia, rimane relativamente fresca.

Il vantaggio critico: preservare la microstruttura

Il motivo più importante per utilizzare la compattazione a onde d'urto è la sua capacità di preservare la delicata struttura interna dei materiali avanzati.

Il problema con la sinterizzazione tradizionale

I metodi convenzionali come la sinterizzazione prevedono il riscaldamento di un compatto di polvere in un forno per un periodo prolungato. Questo calore sostenuto fornisce l'energia affinché i grani si uniscano e crescano, un processo chiamato invecchiamento dei grani (grain coarsening). Per una polvere nanocristallina, questo processo distrugge proprio le caratteristiche su scala nanometrica che le conferiscono proprietà superiori.

Come le onde d'urto prevengono la crescita dei grani

L'intero evento di compattazione a onde d'urto si esaurisce in microsecondi. Semplicemente non c'è abbastanza tempo o energia termica sostenuta affinché i grani interni del materiale si riorganizzino e crescano. Il calore è intenso ma altamente localizzato e transitorio, confinato solo ai confini delle particelle.

Le proprietà del materiale risultanti

Preservando la struttura originale a grana fine o nanocristallina, il materiale compattato finale spesso presenta proprietà eccezionali. Queste includono durezza, resistenza e resistenza all'usura superiori rispetto allo stesso materiale lavorato con metodi di riscaldamento convenzionali.

Comprendere i compromessi e le sfide

Sebbene potente, la compattazione a onde d'urto non è una soluzione universale. Presenta una serie distinta di sfide tecniche che ne limitano l'applicazione.

Rischio di fessurazione

Il rilascio rapido di un'immensa energia può introdurre una significativa tensione residua nel pezzo finale. Se non controllata attentamente, questa tensione può portare a microfessure o addirittura al cedimento catastrofico del compatto.

Complessità e costo del processo

La generazione di onde d'urto controllate richiede attrezzature specializzate come cannoni a gas o sistemi esplosivi contenuti. Ciò comporta significative infrastrutture di sicurezza e competenze, rendendo il processo molto più complesso e costoso della sinterizzazione standard in forno.

Densità non uniforme

Ottenere un'onda di pressione perfettamente uniforme attraverso l'intero campione di polvere è difficile. Ciò può comportare variazioni di densità all'interno del pezzo, dove alcune aree sono più compatte di altre, creando potenziali punti deboli.

Scegliere la soluzione giusta per il tuo obiettivo

La scelta di un metodo di consolidamento dipende interamente dalle proprietà del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è preservare una microstruttura delicata (come i nanocristalli): La compattazione a onde d'urto è uno dei migliori metodi disponibili, poiché aggira la crescita dei grani causata dalla lavorazione ad alta temperatura.

- Se il tuo obiettivo principale è ottenere la massima densità in un materiale difficile da compattare: Le pressioni estreme possono densificare ceramiche fragili o vetri metallici che resistono alla pressatura e alla sinterizzazione convenzionali.

- Se il tuo obiettivo principale è l'efficienza dei costi e la produzione di massa: Dovresti prima esplorare metodi convenzionali come la sinterizzazione o la pressatura isostatica a caldo, poiché la compattazione a onde d'urto rimane un processo specializzato e costoso.

Comprendere questo processo ad alta energia ti permette di selezionare la giusta tecnica di consolidamento per sbloccare veramente il potenziale dei materiali avanzati.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Consolidamento dinamico mediante onde d'urto ad alta pressione per saldare le particelle di polvere in microsecondi. |

| Vantaggio chiave | Raggiunge una densità quasi completa senza una significativa crescita dei grani, preservando le strutture nanocristalline. |

| Applicazioni tipiche | Utilizzato per polveri avanzate come nanomateriali, ceramiche e vetri metallici. |

| Sfide | Rischio di fessurazione, costi elevati e potenziale di densità non uniforme a causa della complessità del processo. |

Sblocca il potenziale dei tuoi materiali avanzati con le presse da laboratorio di precisione di KINTEK, incluse presse automatiche e isostatiche progettate per le esigenze di laboratorio. Le nostre attrezzature garantiscono un consolidamento efficiente preservando le delicate microstrutture. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Stampo per pressa bidirezionale rotonda da laboratorio

- Laboratorio idraulico Split elettrico Lab Pellet Press

Domande frequenti

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore