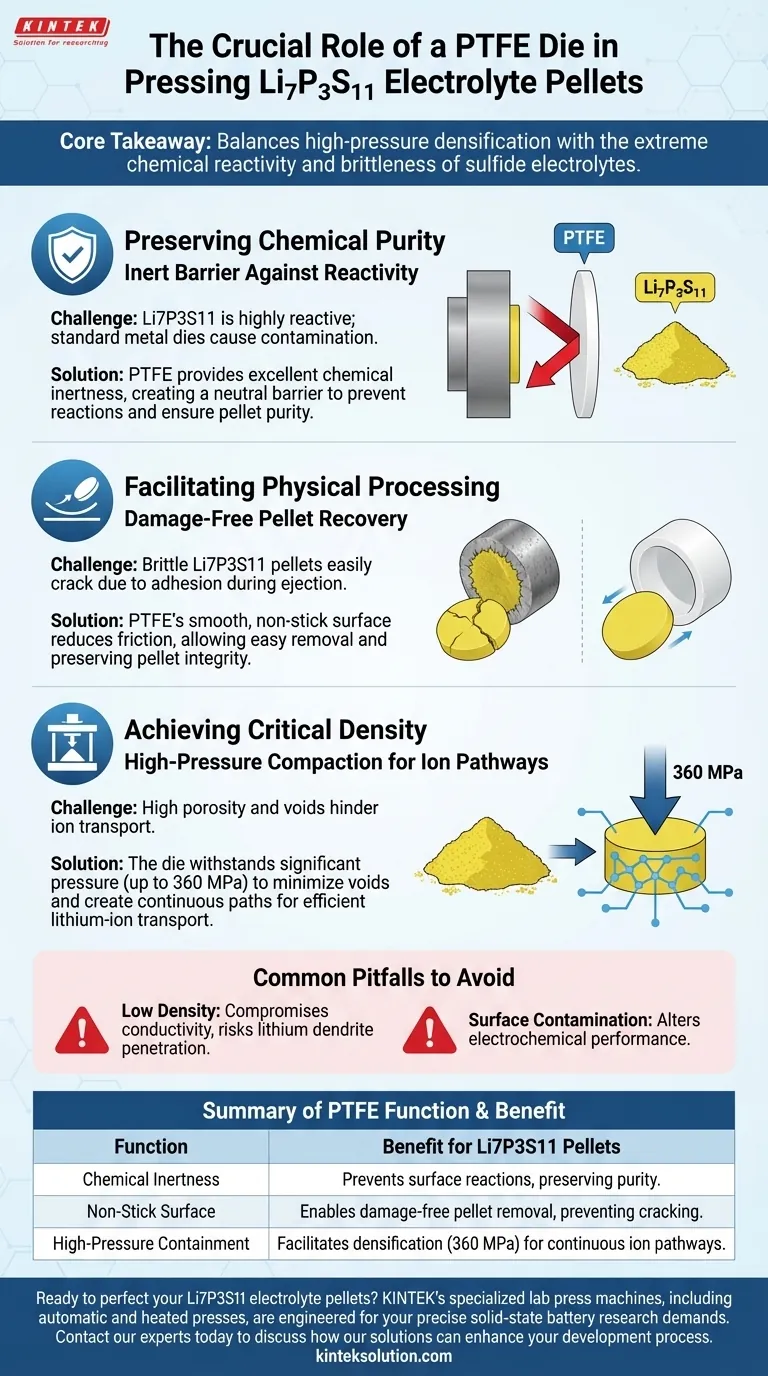

La funzione principale di una matrice in PTFE è quella di agire come uno stampo chimicamente inerte e antiaderente che consente la sagomatura ad alta pressione della polvere di Li7P3S11 senza contaminare il materiale o danneggiare il fragile pellet durante la rimozione.

Concetto chiave L'uso del PTFE è dettato dalle specifiche sfide materiali degli elettroliti solfuri: risolve il conflitto tra la necessità di densificazione ad alta pressione e l'estrema reattività chimica e fragilità del composto.

Preservare la purezza chimica

La sfida della reattività

Il Li7P3S11 è un elettrolita a base di solfuro, noto per essere altamente reattivo. Le matrici metalliche standard spesso utilizzate nella pressatura possono reagire con i composti solfuri, portando al degrado superficiale o all'alterazione chimica del campione.

La barriera inerte

Il PTFE (politetrafluoroetilene) è selezionato specificamente per la sua eccellente inerzia chimica. Agendo come contenitore o stampo, crea una barriera neutra che impedisce alla polvere di elettrolita di reagire con le pareti della matrice, garantendo che il pellet finale rimanga chimicamente puro.

Facilitare l'elaborazione fisica

Consentire il recupero senza danni

Uno dei passaggi più critici nella fabbricazione dei pellet è la rimozione del campione compattato dalla matrice. I pellet di Li7P3S11 possono essere fragili; l'adesione alle pareti della matrice spesso provoca crepe o fratture durante l'espulsione.

Il vantaggio antiaderente

Il PTFE offre una superficie liscia e antiaderente che riduce significativamente l'attrito. Questa proprietà facilita la facile rimozione del pellet densificato, garantendo che il campione rimanga intatto e mantenga l'integrità geometrica raggiunta durante la fase di pressatura.

Ottenere una densità critica

Riduzione dei vuoti

La matrice deve resistere all'applicazione di forze significative, come 360 MPa, per pressare a freddo la polvere. Questa alta pressione è essenziale per minimizzare i vuoti interstiziali tra le particelle di polvere.

Creazione di percorsi ionici

Facilitando questa compattazione ad alta pressione, il sistema di matrici aiuta a migliorare il contatto fisico tra le particelle. Questo crea percorsi continui per il trasporto di ioni di litio, fondamentale per ottenere un'elevata conducibilità ionica.

Errori comuni da evitare

Il rischio di bassa densità

Se il processo di pressatura non raggiunge una compattazione sufficiente (ad esempio, creando un "pellet verde" con solo una resistenza meccanica iniziale), lo strato di elettrolita manterrà un'elevata porosità. Ciò compromette la conducibilità e non riesce a prevenire la penetrazione di dendriti di litio, una modalità di guasto chiave nelle batterie a stato solido.

Contaminazione superficiale

Tentare di pressare elettroliti solfuri senza un'interfaccia chimicamente compatibile come il PTFE può introdurre impurità. Anche una minima contaminazione può alterare le prestazioni elettrochimiche dell'elettrolita Li7P3S11 altamente reattivo.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo protocollo di pressatura per Li7P3S11, considera i seguenti obiettivi distinti:

- Se il tuo obiettivo principale è la stabilità chimica: Dai priorità all'uso di componenti in PTFE per isolare rigorosamente la polvere di solfuro da qualsiasi superficie metallica reattiva del gruppo pressa.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Assicurati che il gruppo matrice consenta una pressione sufficiente (fino a 360 MPa) per chiudere i vuoti e stabilire percorsi continui di trasporto ionico.

Il successo nella fabbricazione di elettroliti solfuri risiede nel bilanciare l'enorme pressione richiesta per la densità con la manipolazione delicata richiesta per la purezza.

Tabella riassuntiva:

| Funzione | Vantaggio per i pellet di Li7P3S11 |

|---|---|

| Inerzia chimica | Previene reazioni superficiali, preservando la purezza dell'elettrolita. |

| Superficie antiaderente | Consente la rimozione del pellet senza danni, prevenendo crepe. |

| Contenimento ad alta pressione | Facilita la densificazione (fino a 360 MPa) per percorsi ionici continui. |

Pronto a perfezionare i tuoi pellet di elettrolita Li7P3S11?

Le macchine pressa da laboratorio specializzate di KINTEK, comprese presse automatiche e riscaldate, sono progettate per soddisfare le precise esigenze della ricerca sulle batterie a stato solido. La nostra esperienza garantisce che tu possa applicare l'alta pressione necessaria mantenendo la purezza chimica e l'integrità fisica dei tuoi sensibili materiali solfuri.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di pressa da laboratorio possono migliorare il tuo processo di sviluppo di batterie a stato solido.

Guida Visiva

Prodotti correlati

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Stampo per pressa anti-fessurazione da laboratorio

- Assemblare lo stampo quadrato per pressa da laboratorio per uso di laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

- Stampo per pressa a sfera da laboratorio

Domande frequenti

- Perché il design degli stampi cilindrici ad alta durezza è fondamentale nella metallurgia delle polveri? Sblocca precisione e integrità del campione

- Quali sono i requisiti di progettazione e materiali per gli stampi di precisione? Fattori chiave per l'integrità dei campioni di materiali energetici

- Qual è il significato dell'uso di stampi rigidi ad alta precisione durante la termoformatura di polveri di Vitrimero?

- Quali fattori tecnici vengono considerati nella selezione di stampi di precisione in acciaio inossidabile? Ottimizzare la formatura di polveri di fluoruro

- Qual è la funzione degli stampi metallici di alta precisione per blocchi di argilla? Raggiungere integrità strutturale e geometria precisa