In sintesi, la pressatura isostatica a freddo (CIP) è un processo di produzione in cui il materiale in polvere viene inserito in uno stampo flessibile sigillato, immerso in una camera di pressione riempita di liquido e quindi sottoposto a una pressione intensa e uniforme da tutte le direzioni. Questa pressione idrostatica compatta la polvere in una parte solida e uniforme, spesso chiamata compatto "verde", che ha una densità e un'integrità strutturale significativamente più elevate prima di qualsiasi sinterizzazione o riscaldamento finale.

Il vantaggio principale della CIP non è solo la compattazione, ma l'uniformità di tale compattazione. Applicando una pressione uguale da tutti i lati contemporaneamente, si eliminano i vuoti interni e le variazioni di densità che affliggono i metodi di pressatura tradizionali e unidirezionali.

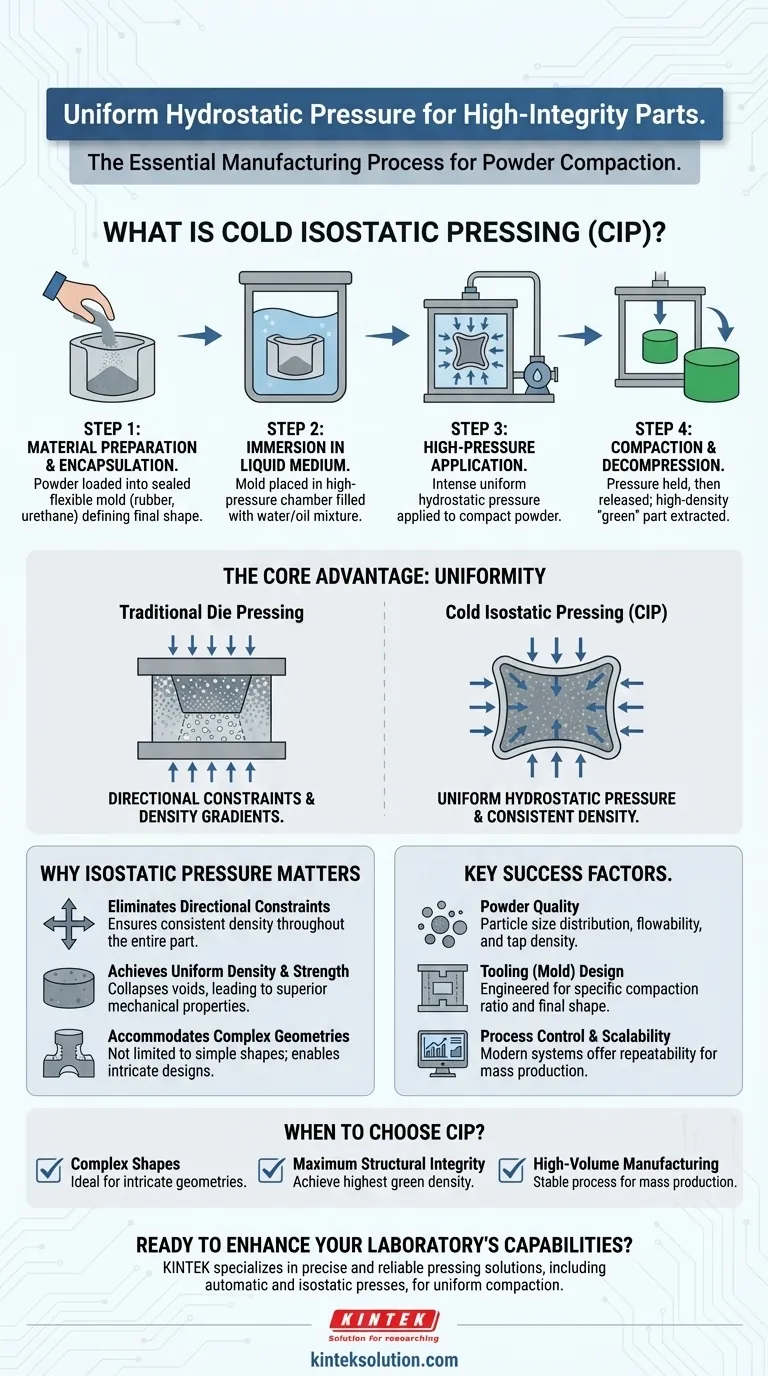

Decomposizione del Processo CIP

Il processo di pressatura isostatica a freddo può essere suddiviso in quattro fasi distinte e sequenziali. L'intera operazione avviene tipicamente a temperatura ambiente o quasi.

Fase 1: Preparazione e Incapsulamento del Materiale

Innanzitutto, la materia prima, tipicamente in polvere, viene accuratamente caricata in uno stampo flessibile e impermeabile. Questo stampo è spesso realizzato in gomma, uretano o PVC e definisce la forma finale del pezzo. Il contenitore viene quindi sigillato ermeticamente per evitare che il liquido di pressurizzazione contamini la polvere.

Fase 2: Immersione in un Mezzo Liquido

Lo stampo sigillato viene posizionato all'interno di un recipiente ad alta pressione. Questa camera viene quindi riempita con un mezzo liquido, che è più comunemente acqua miscelata con un inibitore di ruggine, ma può anche essere olio o un altro fluido adatto.

Fase 3: Applicazione di Alta Pressione

Una pompa esterna viene utilizzata per pressurizzare il liquido all'interno della camera. Questa pressione viene trasferita in modo uguale e simultaneo a ogni punto sulla superficie dello stampo flessibile. Le pressioni possono essere estremamente elevate, compattando le particelle di polvere insieme.

Fase 4: Compattazione e Decompressione

Sotto questa intensa pressione uniforme, la polvere si compatta e la sua densità aumenta significativamente man mano che le sacche d'aria e i vuoti vengono eliminati. Una volta raggiunta e mantenuta la pressione desiderata, la camera viene depressurizzata, lo stampo viene rimosso e viene estratta la parte solida "verde" risultante.

Il Principio Fondamentale: Perché la Pressione Isostatica è Importante

L'efficacia della CIP risiede nella sua fisica fondamentale, che risolve problemi chiave riscontrati nella pressatura a matrice convenzionale.

Eliminazione dei Vincoli Direzionali

La pressatura tradizionale utilizza una matrice rigida e un punzone, applicando forza in una sola direzione. Ciò crea gradienti di densità, dove la parte è più densa vicino al punzone e meno densa più lontano. La pressione isostatica, al contrario, agisce in modo uguale in tutte le direzioni, garantendo una densità costante in tutta la parte.

Ottenimento di Densità e Resistenza Uniformi

La distribuzione uniforme della pressione collassa sistematicamente i vuoti tra le particelle di polvere. Ciò si traduce in un componente finale con una porosità interna minima, che si traduce direttamente in una resistenza meccanica, affidabilità e prestazioni prevedibili superiori.

Adattamento a Geometrie Complesse

Poiché la pressione viene trasmessa attraverso un fluido a uno stampo flessibile, la CIP non è limitata a forme semplici. Può produrre parti con geometrie complesse, sottosquadri e sezioni trasversali variabili con un livello di uniformità impossibile con matrici rigide.

Comprendere i Fattori Chiave per il Successo

Sebbene il processo sia stabile, la sua efficacia dipende da diversi input critici che devono essere gestiti con attenzione.

Il Ruolo Critico della Qualità della Polvere

La polvere di partenza ha un impatto importante sul risultato finale. Caratteristiche chiave come la distribuzione granulometrica, la scorrevolezza e la densità di costipamento devono essere ottimizzate per garantire che la polvere riempia lo stampo in modo uniforme e si compatti in modo prevedibile.

L'Importanza della Progettazione dell'Attrezzatura (Stampo)

Lo stampo flessibile non è solo un contenitore; è un pezzo critico dell'attrezzatura. Il suo design deve adattarsi allo specifico rapporto di compattazione della polvere ed essere progettato per produrre la forma finale e l'accuratezza dimensionale desiderate dopo la pressatura.

Controllo del Processo e Scalabilità

I moderni sistemi CIP elettrici offrono un controllo della pressione superiore rispetto alle versioni manuali più vecchie, portando a una maggiore ripetibilità. L'intrinseca stabilità del processo lo rende altamente adatto alla produzione di massa, garantendo alta efficienza e qualità costante in grandi lotti.

Quando Scegliere la Pressatura Isostatica a Freddo

La decisione di utilizzare la CIP dipende interamente dall'obiettivo finale per il componente.

- Se il tuo obiettivo principale è produrre parti con forme complesse: la CIP è la scelta ideale per creare geometrie intricate che non possono essere formate in matrici rigide.

- Se il tuo obiettivo principale è la massima integrità strutturale: utilizza la CIP per ottenere la massima densità "verde" possibile ed eliminare i difetti interni, ottenendo una resistenza superiore.

- Se il tuo obiettivo principale è la produzione ripetibile ad alto volume: la CIP offre un processo stabile ed efficiente per la produzione di massa di componenti di alta qualità con proprietà costanti.

In definitiva, padroneggiare la pressatura isostatica a freddo ti consente di trasformare materiali in polvere in componenti superiori e ad alta integrità con un livello di uniformità che altri metodi non possono eguagliare.

Tabella riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| Preparazione del Materiale | Caricare la polvere nello stampo flessibile e sigillare | Stampo pronto per la pressatura |

| Immersione | Posizionare lo stampo nella camera di pressione riempita di liquido | Il mezzo liquido consente una pressione uniforme |

| Applicazione di Alta Pressione | Pompare il liquido per applicare pressione idrostatica | La polvere si compatta uniformemente |

| Compattazione e Decompressione | Mantenere la pressione, quindi rilasciare ed estrarre la parte | Si forma un compatto "verde" ad alta densità |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura precise e affidabili? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze specifiche di compattazione uniforme e parti ad alta integrità. Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre attrezzature possono ottimizzare i tuoi processi e fornire risultati superiori per i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- In che modo la pressatura isostatica a freddo (CIP) elettrica contribuisce al risparmio sui costi? Sblocca efficienza e riduci le spese

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori