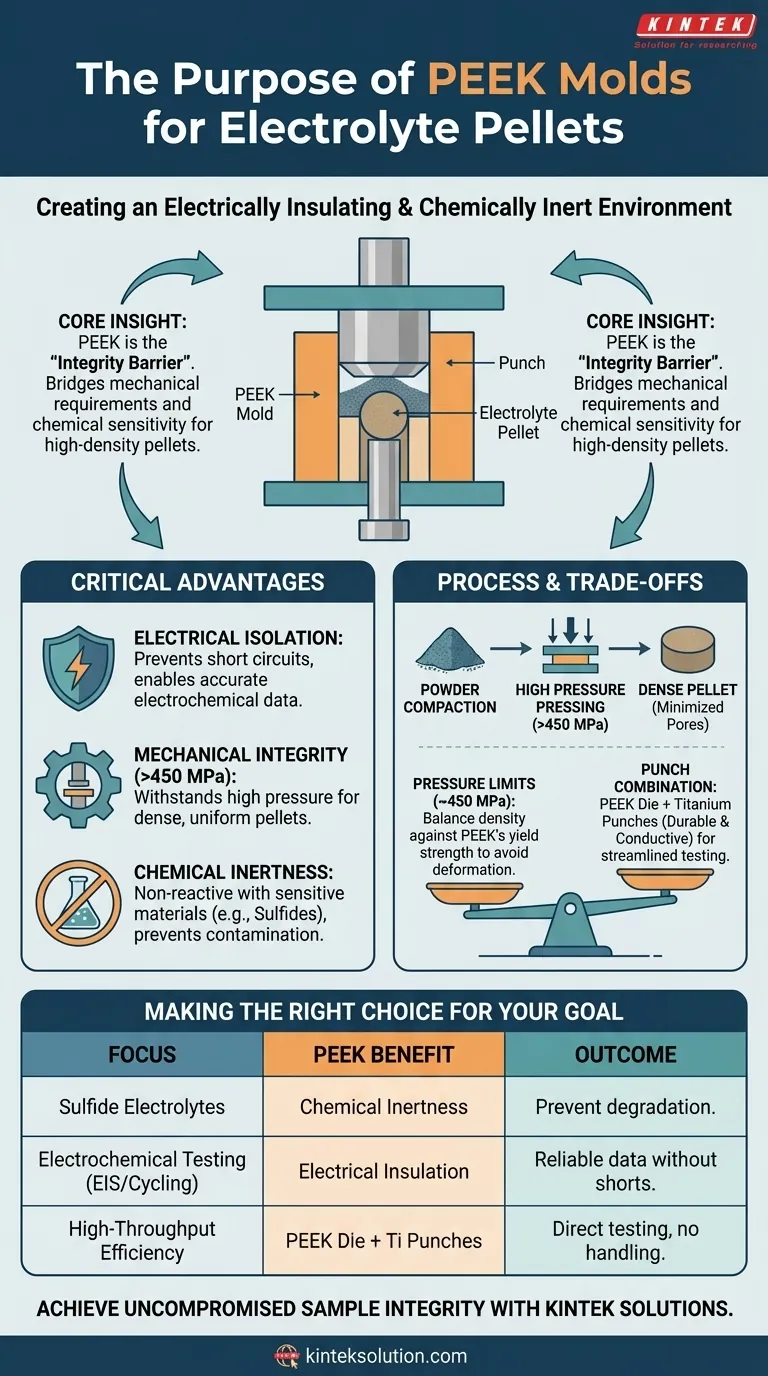

Lo scopo principale dell'utilizzo di uno stampo in polietereterchetone (PEEK) è creare un ambiente elettricamente isolante e chimicamente inerte per la pressatura di pellet di elettroliti. Garantisce che l'elevata pressione richiesta per la densificazione, spesso superiore a 450 MPa, possa essere applicata senza causare cortocircuiti, contaminare il campione o reagire chimicamente con materiali sensibili come gli elettroliti solfuri.

Concetto chiave: Il PEEK agisce come una "barriera di integrità" critica nei test elettrochimici. Colma il divario tra i requisiti meccanici e la sensibilità chimica, consentendo ai ricercatori di ottenere pellet ad alta densità senza i rischi di interferenze elettriche o contaminazioni intrinseci degli stampi metallici.

I vantaggi critici del PEEK

Per capire perché il PEEK è lo standard del settore per questa applicazione, è necessario esaminare come risolve le sfide specifiche della ricerca sulle batterie allo stato solido.

Isolamento elettrico

Il beneficio più immediato del PEEK è il suo eccellente isolamento elettrico.

Quando si pressano pellet per la caratterizzazione elettrochimica, gli stampi metallici presentano un rischio significativo di creare cortocircuiti tra i punzoni o tra il campione e la matrice.

Il PEEK elimina completamente questo rischio, prevenendo reazioni elettrochimiche indesiderate durante la fase di compattazione.

Integrità meccanica sotto carico

Nonostante sia un polimero, il PEEK possiede un'eccezionale resistenza meccanica.

Può sopportare i processi di formatura ad alta pressione richiesti per densificare gli elettroliti, gestendo comunemente carichi intorno ai 450 MPa senza deformazioni o danni significativi.

Questa rigidità assicura che lo stampo mantenga la sua geometria, producendo un pellet uniforme con dimensioni costanti.

Inerzia chimica

Il PEEK è chimicamente stabile e non reattivo, il che è fondamentale quando si lavora con materiali altamente attivi.

Ad esempio, gli elettroliti solfuri sono notoriamente reattivi; uno stampo metallico standard potrebbe degradare la superficie del campione o introdurre contaminanti metallici.

Il PEEK previene questa contaminazione, garantendo che le proprietà misurate riflettano il comportamento intrinseco dell'elettrolita, non un sottoprodotto di reazione.

Il ruolo dell'alta pressione nella formazione dei pellet

La scelta del materiale dello stampo è dettata dalle rigorose esigenze del processo di pressatura stesso.

Minimizzazione della resistenza dei bordi dei grani

Per costruire batterie allo stato solido ad alte prestazioni, i ricercatori utilizzano presse idrauliche per compattare la polvere sciolta in un pellet ad alta densità.

Questo processo minimizza i pori interparticellari e garantisce un contatto fisico intimo tra i grani.

Raggiungere questa densità è l'unico modo per ridurre efficacemente la resistenza dei bordi dei grani e misurare accuratamente la conducibilità ionica del materiale.

Creazione di separatori autonomi

La pressatura uniassiale crea un pellet separatore denso e autonomo con sufficiente integrità strutturale per essere maneggiato.

Ciò consente di assemblare successivamente l'elettrolita con un catodo composito.

L'obiettivo è isolare le prestazioni del catodo, che richiede un separatore meccanicamente solido e privo di difetti.

Comprendere i compromessi

Sebbene il PEEK sia superiore per la compatibilità elettrochimica, richiede una manipolazione specifica rispetto alle matrici in acciaio temprato.

Limitazioni di pressione

Sebbene il PEEK sia resistente (gestisce fino a circa 450 MPa), non è indistruttibile.

Pressioni estremamente elevate (ad esempio, che si avvicinano a 600 MPa o superiori per ceramiche specifiche) potrebbero avvicinarsi al limite di snervamento del materiale.

Gli operatori devono bilanciare la necessità di densità con i limiti meccanici del polimero per evitare deformazioni permanenti della matrice.

Il ruolo dei punzoni

Il PEEK viene tipicamente utilizzato come corpo della matrice (il manicotto), ma è spesso abbinato a punzoni in titanio.

Il titanio è sufficientemente resistente per un'efficace trasmissione della pressione, ma può anche fungere da collettore di corrente non reattivo.

Questa combinazione consente di pressare il pellet e testarlo immediatamente senza rimuoverlo dall'assemblaggio, ottimizzando il flusso di lavoro sperimentale.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta configurazione dello stampo è essenziale per dati validi.

- Se il tuo obiettivo principale è lavorare con elettroliti solfuri: Dai priorità al PEEK specificamente per la sua inerzia chimica al fine di prevenire la degradazione immediata del tuo campione.

- Se il tuo obiettivo principale sono i test elettrochimici (EIS/Ciclo): Affidati al PEEK per fornire l'isolamento elettrico necessario per prevenire cortocircuiti durante le fasi di pressatura e test.

- Se il tuo obiettivo principale è l'efficienza ad alto rendimento: Utilizza matrici in PEEK con punzoni in titanio per passare direttamente dalla pressatura al test senza maneggiare il fragile pellet.

Utilizzando il PEEK, dai priorità alla purezza chimica ed elettrica del tuo campione, garantendo che i tuoi dati rappresentino le vere prestazioni del materiale.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la pressatura di pellet di elettroliti |

|---|---|

| Isolamento elettrico | Previene cortocircuiti durante la pressatura e i test, garantendo dati elettrochimici accurati. |

| Inerzia chimica | Protegge materiali sensibili (ad es. elettroliti solfuri) dalla contaminazione e dalla reazione con lo stampo. |

| Elevata resistenza meccanica | Sopporta pressioni >450 MPa per creare pellet densi e uniformi senza deformazioni significative. |

| Integrità del materiale | Produce pellet separatori autonomi con una resistenza minima dei bordi dei grani per misurazioni di conducibilità affidabili. |

Ottieni un'integrità del campione senza compromessi nella tua ricerca sulle batterie allo stato solido

Test elettrochimici accurati iniziano con un pellet pressato perfettamente. KINTEK è specializzata in soluzioni di presse da laboratorio, comprese configurazioni con stampi in PEEK e punzoni in titanio, progettate specificamente per le esigenze della ricerca sugli elettroliti allo stato solido.

La nostra esperienza garantisce che tu possa:

- Prevenire la contaminazione del campione: gli stampi in PEEK chimicamente inerti proteggono materiali sensibili come gli elettroliti solfuri.

- Eliminare cortocircuiti elettrici: gli stampi isolanti consentono dati EIS e di ciclo affidabili.

- Ottimizzare il tuo flusso di lavoro: ottimizza il tuo processo dalla pressatura al test senza maneggiare pellet fragili.

Pronto a migliorare l'affidabilità dei tuoi dati? Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di presse da laboratorio e stampi.

Guida Visiva

Prodotti correlati

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Stampo per pressa anti-fessurazione da laboratorio

- Assemblare lo stampo quadrato per pressa da laboratorio per uso di laboratorio

- Stampo per pressa poligonale da laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

Domande frequenti

- Perché il design degli stampi cilindrici ad alta durezza è fondamentale nella metallurgia delle polveri? Sblocca precisione e integrità del campione

- Qual è la funzione primaria degli stampi specializzati nella preparazione dei compositi? Maestria nell'allineamento e consolidamento dei materiali

- Qual è il significato dell'uso di stampi rigidi ad alta precisione durante la termoformatura di polveri di Vitrimero?

- Quali sono i requisiti di progettazione e materiali per gli stampi di precisione? Fattori chiave per l'integrità dei campioni di materiali energetici

- Quali fattori tecnici vengono considerati nella selezione di stampi di precisione in acciaio inossidabile? Ottimizzare la formatura di polveri di fluoruro