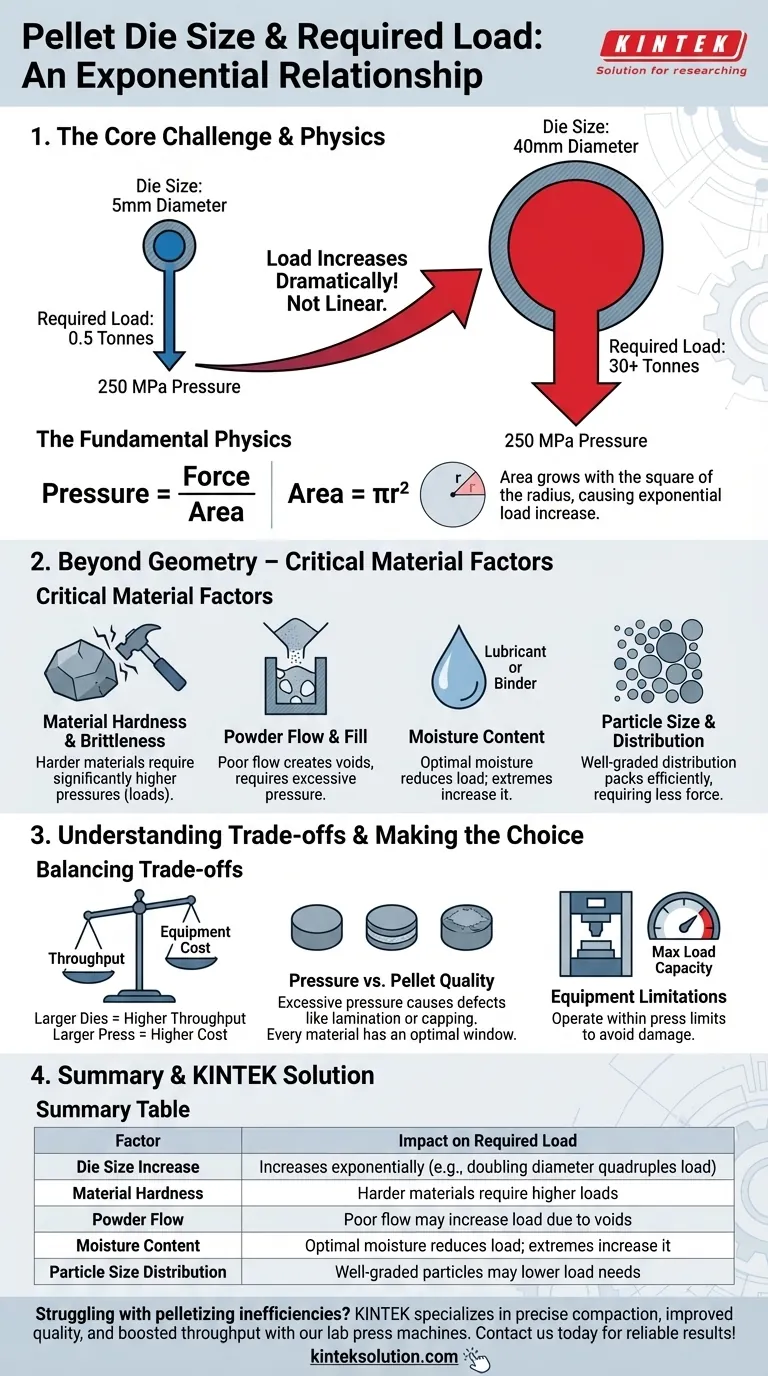

Per ottenere una specifica pressione di compattazione, il carico richiesto aumenta drasticamente all'aumentare della dimensione dello stampo per pellet. Questa relazione non è lineare; poiché la pressione è definita come forza distribuita su un'area e l'area cresce con il quadrato del raggio dello stampo, un piccolo aumento del diametro richiede un aumento molto maggiore della forza applicata. Ad esempio, ottenere una pressione di 250 MPa potrebbe richiedere solo 0,5 tonnellate di forza in uno stampo da 5 mm, ma oltre 30 tonnellate in uno stampo da 40 mm.

La sfida principale nella pellettizzazione è bilanciare la produttività con la capacità dell'attrezzatura. Sebbene uno stampo più grande produca più materiale, richiede un carico esponenzialmente maggiore, che può facilmente superare i limiti della tua pressa.

La fisica fondamentale: pressione, forza e area

La relazione tra dimensione dello stampo e carico è governata da un principio fisico semplice ma critico. Comprendere questo è il primo passo per controllare il tuo processo.

Definizione dell'equazione centrale

L'intero concetto dipende dalla definizione di pressione: Pressione = Forza / Area. In questo contesto, "Forza" è il carico applicato dalla tua pressa, e "Area" è l'area della sezione trasversale del tuo stampo per pellet.

Perché il carico aumenta esponenzialmente

L'area di uno stampo circolare è calcolata utilizzando la formula A = πr². Ciò significa che l'area non scala linearmente con il diametro, ma con il quadrato del raggio.

Se si raddoppia il diametro dello stampo, si quadruplica la sua superficie. Pertanto, per ottenere la stessa pressione interna, è necessario applicare quattro volte la forza.

Un esempio pratico

I valori di riferimento illustrano chiaramente questo effetto di scala. Uno stampo da 40 mm ha un diametro 8 volte maggiore rispetto a uno stampo da 5 mm.

La sua area, tuttavia, è 64 volte maggiore. Ecco perché il carico richiesto passa da una gestibile 0,5 tonnellate a un enorme 30+ tonnellate per raggiungere l'esatta stessa pressione di compattazione interna di 250 MPa.

Oltre la geometria: fattori materiali critici

La dimensione dello stampo è la variabile più significativa, ma il materiale stesso gioca un ruolo cruciale. Ignorare questi fattori può portare a risultati incoerenti e fallimenti del processo, anche con il calcolo del carico corretto.

Durezza e fragilità del materiale

I materiali più duri e più fragili resistono alla deformazione. Richiedono pressioni significativamente più elevate — e quindi carichi più elevati — per compattarsi e formare un pellet stabile rispetto ai materiali più morbidi e duttili.

Flusso e riempimento della polvere

La capacità della tua polvere di fluire uniformemente e compattarsi densamente all'interno dello stampo prima della compressione è fondamentale. Le polveri che scorrono male possono creare vuoti, portando a pellet a densità inferiore o richiedendo una pressione eccessiva per compensare.

Contenuto di umidità

L'umidità può agire sia come lubrificante che come legante. Una piccola quantità controllata di umidità può aiutare le particelle a scivolare l'una sull'altra e a legarsi, riducendo il carico richiesto. Troppo o troppo poco può aumentare drasticamente la forza necessaria o comportare un pellet debole.

Dimensione e distribuzione delle particelle

Una polvere con una buona distribuzione delle dimensioni delle particelle spesso si compatterà più efficientemente di una polvere con particelle uniformi. Le particelle più piccole riempiono gli spazi tra quelle più grandi, creando un punto di partenza più denso che richiede meno forza per compattarsi completamente.

Comprendere i compromessi

Scegliere una dimensione dello stampo non è solo un esercizio matematico; è una decisione strategica basata sul bilanciamento di priorità concorrenti.

Produttività vs. Costo dell'attrezzatura

Il compromesso principale è la velocità di produzione rispetto all'investimento di capitale. Stampi più grandi offrono una maggiore produttività, ma la pressa necessaria per generare il carico multi-tonnellata richiesto è significativamente più grande, più complessa e più costosa.

Pressione vs. Qualità del pellet

Applicare semplicemente più forza non è sempre la soluzione. Una pressione eccessiva può introdurre stress nel materiale, causando difetti come laminazione (crepe orizzontali interne) o capping (la parte superiore del pellet che si rompe). Ogni materiale ha una finestra di pressione ottimale.

Limitazioni dell'attrezzatura

La tua pressa ha una capacità di carico massima. Devi operare entro questo limite. Tentare di utilizzare uno stampo troppo grande per la tua pressa comporterà il mancato raggiungimento della pressione target o, peggio, il danneggiamento della tua attrezzatura.

Fare la scelta giusta per il tuo obiettivo

La tua configurazione ottimale dipende interamente dal tuo obiettivo. Utilizza queste linee guida per informare la tua decisione.

- Se la tua attenzione principale è la ricerca su scala di laboratorio: Utilizza uno stampo più piccolo (ad esempio, 5-13 mm) per ottenere pressioni molto elevate con una pressa da laboratorio a basso tonnellaggio e conveniente.

- Se la tua attenzione principale è la produzione ad alto volume: Investi in una pressa industriale ad alto tonnellaggio in grado di gestire in sicurezza gli enormi carichi richiesti dagli stampi più grandi necessari per un'elevata produttività.

- Se hai problemi con pellet incoerenti: Prima di aumentare il carico o cambiare la dimensione dello stampo, indaga e controlla le proprietà del tuo materiale, in particolare il contenuto di umidità e la distribuzione delle particelle.

In definitiva, la padronanza del processo di pellettizzazione deriva dalla comprensione di questo equilibrio tra geometria dello stampo, forza applicata e scienza dei materiali.

Tabella riassuntiva:

| Fattore | Impatto sul carico richiesto |

|---|---|

| Aumento della dimensione dello stampo | Il carico aumenta esponenzialmente (ad esempio, raddoppiando il diametro si quadruplica il carico) |

| Durezza del materiale | I materiali più duri richiedono carichi più elevati |

| Flusso della polvere | Un flusso scarso può aumentare il carico a causa dei vuoti |

| Contenuto di umidità | L'umidità ottimale può ridurre il carico; gli estremi lo aumentano |

| Distribuzione della dimensione delle particelle | Le particelle ben classificate possono ridurre le esigenze di carico |

Stai riscontrando inefficienze nella pellettizzazione? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze di laboratorio. Le nostre attrezzature ti aiutano a ottenere pressioni di compattazione precise, a migliorare la qualità dei pellet e ad aumentare la produttività: contattaci oggi tramite il nostro modulo di contatto per discutere di come possiamo ottimizzare il tuo processo e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Stampo per pressa a sfera da laboratorio

- XRF KBR anello in acciaio laboratorio polvere pellet stampo di pressatura per FTIR

- Lab XRF acido borico polvere Pellet stampo di pressatura per uso di laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

- Stampo per pressa ad anello da laboratorio per la preparazione dei campioni

Domande frequenti

- Perché il pellet LLTO viene sepolto nella polvere durante la sinterizzazione? Prevenire la perdita di litio per una conduttività ionica ottimale

- Quali precauzioni dovrebbero essere prese durante l'applicazione del vuoto a una matrice per la produzione di pellet? Garantire purezza e integrità della sigillatura

- Qual è la funzione dei punzoni superiore e inferiore in una pressa da laboratorio? Raggiungere una densità composita uniforme

- Come i sistemi di stampi multi-punzone affrontano la non uniformità della densità in FAST/SPS? Sblocca la precisione per geometrie complesse

- Quali sono i requisiti di progettazione e materiali per gli stampi di precisione? Fattori chiave per l'integrità dei campioni di materiali energetici