In linea di principio, la Pressatura Isostatica a Freddo (CIP) è un processo straordinariamente versatile in grado di modellare un'ampia gamma di materiali. I candidati principali sono materiali che iniziano in forma di polvere e richiedono una densità uniforme nel loro stato finale, incluse ceramiche avanzate, metalli in polvere, compositi, plastiche e grafite.

La versatilità del CIP non riguarda solo la varietà di materiali che può gestire, ma la sua capacità unica di compattare uniformemente forme complesse dalla polvere. La decisione fondamentale di utilizzare il CIP riguarda meno il materiale in sé e più la necessità di eliminare le variazioni di densità e i vuoti interni prima della lavorazione finale.

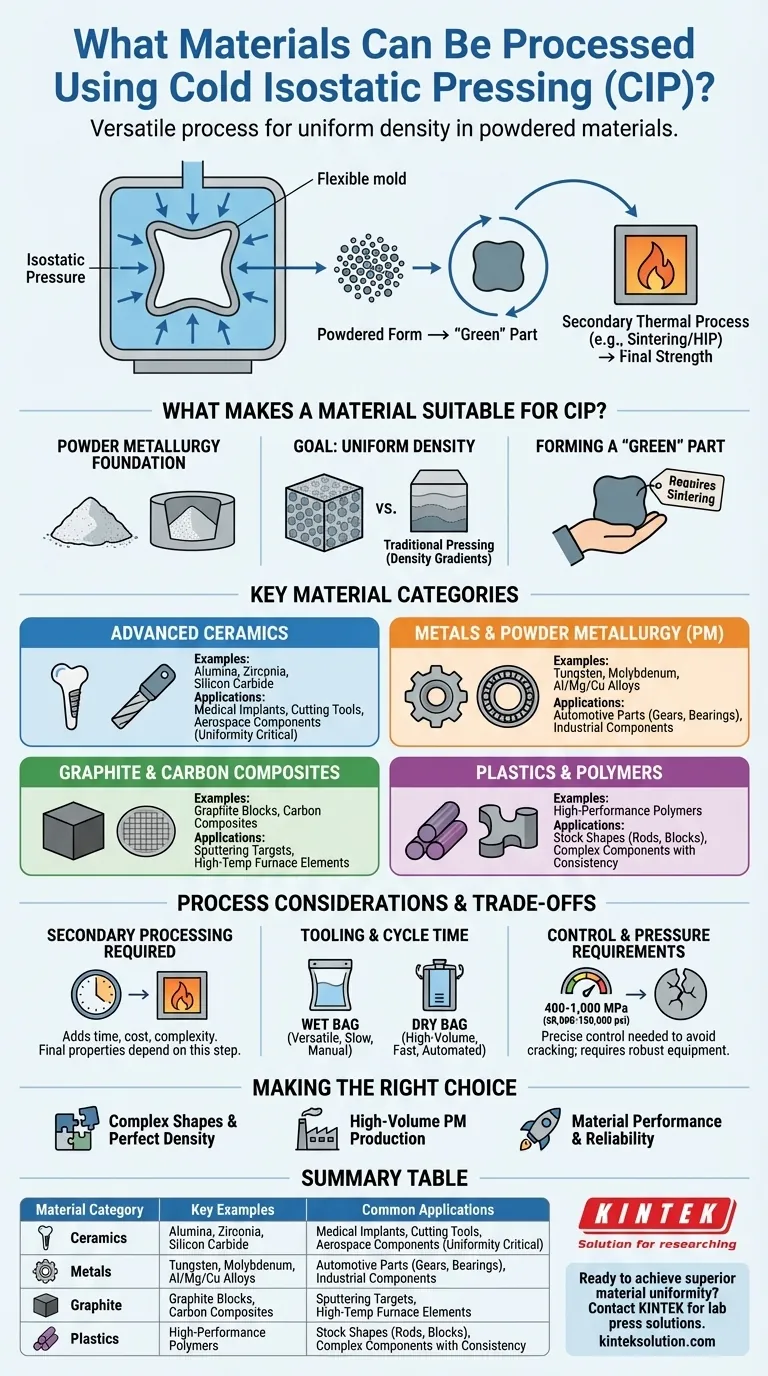

Cosa Rende un Materiale Adatto al CIP?

L'idoneità di un materiale per la Pressatura Isostatica a Freddo è determinata dalla sua forma iniziale e dalle proprietà desiderate del componente finale. Il processo si basa su alcuni principi fondamentali.

Le Basi della Metallurgia delle Polveri

Il processo inizia fondamentalmente con un materiale in forma di polvere. Questa polvere viene caricata in uno stampo flessibile e sigillato che forma la sagoma del pezzo desiderato.

L'Obiettivo della Densità Uniforme

Il CIP applica pressione in modo uguale da tutte le direzioni utilizzando un mezzo liquido, tipicamente acqua o olio. Questa pressione isostatica assicura che la polvere si compatti con estrema uniformità, indipendentemente dalla complessità del pezzo. Questo elimina i gradienti di densità comuni nella pressatura uniassiale tradizionale.

Formazione di un Pezzo "Verde"

L'output del CIP è un oggetto compattato, ma non completamente finito, noto come pezzo "verde". Questo pezzo ha sufficiente integrità strutturale per essere maneggiato ma richiede un processo termico secondario, come la sinterizzazione o la pressatura isostatica a caldo (HIP), per fondere le particelle e raggiungere la sua resistenza meccanica finale.

Una Panoramica delle Principali Categorie di Materiali

Il CIP è impiegato in settori in cui le prestazioni dei materiali non sono negoziabili. I materiali specifici scelti riflettono questa attenzione alle applicazioni ad alte prestazioni.

Ceramiche Avanzate

Ceramiche come allumina, zirconia e carburo di silicio sono candidati primari. Il CIP è utilizzato per formare forme ceramiche complesse per impianti medici, utensili da taglio e componenti aerospaziali dove la densità uniforme è fondamentale per prevenire punti di frattura.

Metalli e Metallurgia delle Polveri

Una vasta gamma di metalli viene lavorata con CIP, inclusi metalli refrattari (tungsteno, molibdeno), leghe di alluminio e magnesio e leghe di rame. È un pilastro della metallurgia delle polveri (PM) per la produzione di parti automobilistiche come cuscinetti e ingranaggi, nonché di componenti industriali ad alte prestazioni.

Grafite e Compositi di Carbonio

Il CIP è ideale per produrre blocchi grandi e uniformi di grafite o compositi di carbonio. Questi materiali sono utilizzati per tutto, dai bersagli di sputtering nell'industria dei semiconduttori agli elementi riscaldanti per forni ad alta temperatura.

Plastiche e Polimeri

Polimeri e plastiche ad alte prestazioni possono essere formati utilizzando il CIP per creare forme grezze (aste, blocchi) o componenti complessi con una consistenza interna superiore rispetto ai metodi di stampaggio tradizionali.

Comprendere i Compromessi e i Limiti del Processo

Sebbene potente, il CIP non è una soluzione universale. Comprendere le sue realtà operative è fondamentale per una corretta implementazione.

Il Requisito della Lavorazione Secondaria

Un pezzo CIP è solo un passaggio intermedio. La necessità di un successivo ciclo di sinterizzazione o HIP ad alta temperatura aggiunge tempo, costi e complessità al flusso di lavoro di produzione complessivo. Le proprietà del pezzo finale dipendono fortemente da questo passaggio secondario.

Attrezzature e Tempo Ciclo

Il processo è diviso in due metodi principali: CIP a Sacco Bagnato e CIP a Sacco Secco.

- Il CIP a Sacco Bagnato è estremamente versatile per la ricerca e sviluppo e per pezzi grandi o complessi, ma comporta il caricamento e lo scaricamento manuale dello stampo nel recipiente a pressione, con conseguenti tempi di ciclo più lunghi.

- Il CIP a Sacco Secco integra lo stampo nella pressa stessa, consentendo l'automazione e tempi di ciclo molto più rapidi, adatti alla produzione ad alto volume.

Requisiti di Controllo e Pressione

La compattazione di successo richiede un controllo preciso dei tassi di pressurizzazione e depressurizzazione per evitare la rottura del pezzo verde. Il processo opera a pressioni estreme, spesso tra 400 e 1.000 MPa (da 60.000 a 150.000 psi), il che richiede attrezzature robuste e costose.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del CIP dovrebbe essere una decisione strategica basata sugli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è creare forme complesse con densità perfetta: Il CIP è una scelta ineguagliabile per materiali come ceramiche avanzate o metalli refrattari che sono difficili da lavorare e non perdonano difetti interni.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti PM: Il CIP a Sacco Secco offre un percorso chiaro per automatizzare la creazione di pezzi verdi uniformi, snellendo il flusso di lavoro nei tuoi forni di sinterizzazione.

- Se il tuo obiettivo principale è la performance e l'affidabilità del materiale: Il CIP è il metodo di riferimento per applicazioni critiche in campo aerospaziale, medico e difesa, dove il fallimento del materiale non è un'opzione.

In definitiva, la Pressatura Isostatica a Freddo consente agli ingegneri di creare componenti la cui uniformità interna e le conseguenti prestazioni sono semplicemente irraggiungibili con altri metodi di formatura.

Tabella Riepilogativa:

| Categoria Materiale | Esempi Chiave | Applicazioni Comuni |

|---|---|---|

| Ceramiche Avanzate | Allumina, Zirconia, Carburo di Silicio | Impianti medici, Utensili da taglio, Componenti aerospaziali |

| Metalli e Leghe | Tungsteno, Molibdeno, Alluminio, Rame | Parti automobilistiche, Componenti industriali, Cuscinetti, Ingranaggi |

| Grafite e Carbonio | Grafite, Compositi di Carbonio | Bersagli di sputtering, Elementi riscaldanti per forni |

| Plastiche e Polimeri | Polimeri ad alte prestazioni | Forme grezze, Componenti complessi con consistenza uniforme |

Pronto a ottenere una uniformità del materiale superiore con la Pressatura Isostatica a Freddo? KINTEK è specializzata in presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, su misura per le esigenze di laboratorio. Le nostre soluzioni ti aiutano a eliminare le variazioni di densità e a migliorare le prestazioni in ceramiche, metalli e compositi. Contattaci oggi stesso per discutere come la nostra esperienza possa ottimizzare il tuo processo e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono le caratteristiche del processo di pressatura isostatica? Ottenere una densità uniforme per parti complesse

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al