In breve, la compattazione isostatica è più vantaggiosa per le polveri fragili, fini o intrinsecamente difficili da compattare con metodi tradizionali. Questo include materiali ad alte prestazioni come ceramiche tecniche, superleghe, titanio e acciai per utensili, dove il raggiungimento della massima densità uniforme e l'eliminazione dei difetti interni sono fondamentali per l'integrità del componente finale.

Il vero valore della compattazione isostatica non è solo la sua compatibilità con certi materiali, ma la sua capacità di risolvere i problemi fondamentali di densità non uniforme e difetti interni che affliggono la pressatura convenzionale, specialmente per parti di alto valore o complesse.

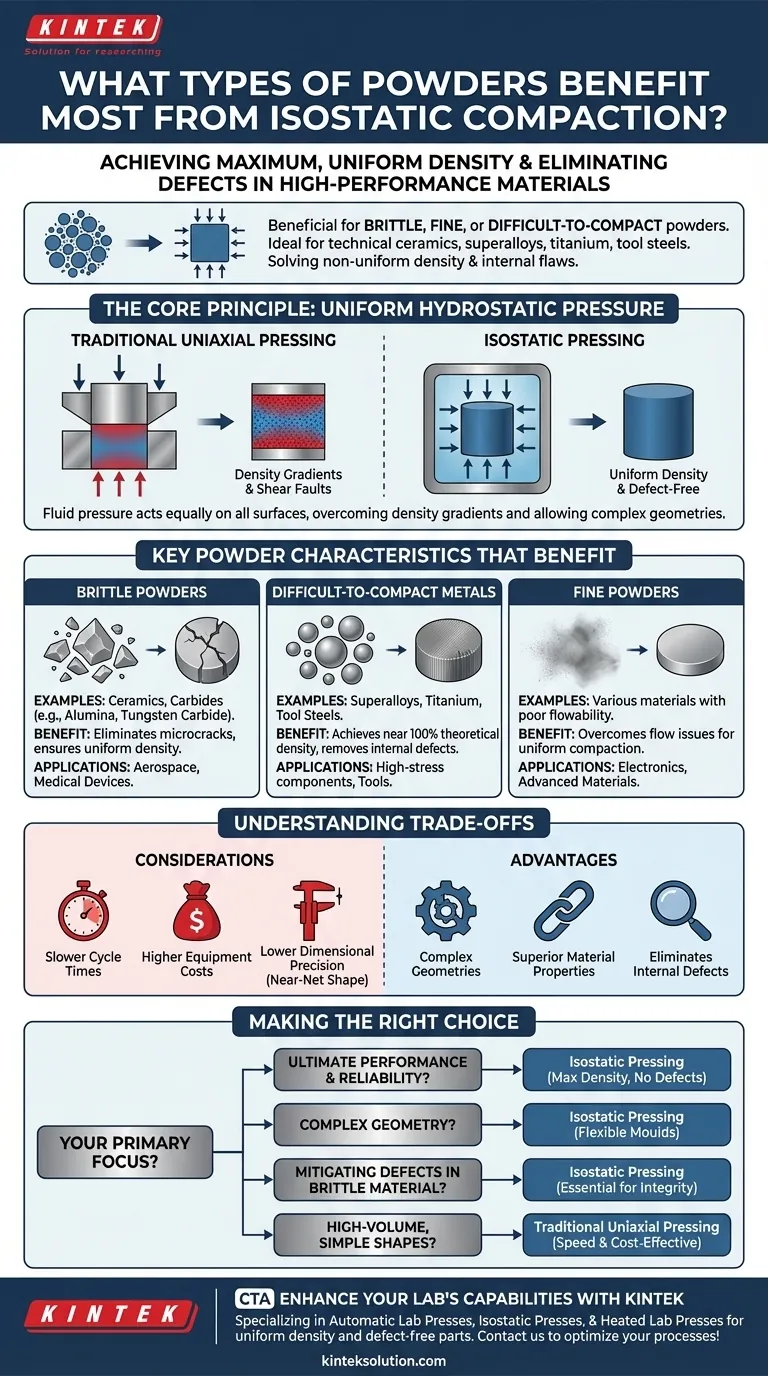

Il Principio Fondamentale: Perché la Pressione Uniforme è una Svolta

Per capire quali polveri beneficiano, è necessario prima comprendere il vantaggio fondamentale della pressatura isostatica: l'applicazione di una pressione idrostatica uniforme. Questo è fondamentalmente diverso dalla pressatura uniassiale tradizionale, dove la pressione viene applicata da una o due direzioni.

Superamento dei Gradienti di Densità

Nella pressatura a matrice convenzionale, l'attrito tra la polvere e le pareti della matrice impedisce che la pressione venga trasmessa uniformemente in tutto il compatto. Questo crea significativi gradienti di densità, dove le aree più vicine al punzone sono molto più dense del centro o del fondo del pezzo. La pressione isostatica, applicata da un fluido, agisce ugualmente su tutte le superfici, eliminando questo effetto di attrito e producendo una densità altamente uniforme.

Eliminazione dei Difetti Interni

Le sollecitazioni non uniformi nella pressatura uniassiale possono causare difetti di taglio, portando a difetti interni come laminazioni e crepe. Questo è particolarmente problematico per i materiali fragili che non possono deformarsi per alleviare queste sollecitazioni. La compressione uniforme della pressatura isostatica compatta la polvere senza introdurre queste forze di taglio distruttive.

Abilitazione di Geometrie Complesse

Poiché la pressione è applicata da un fluido, essa può conformarsi a qualsiasi forma. Ciò consente la compattazione di parti complesse con sottosquadri, curve o spessori variabili—geometrie fisicamente impossibili da produrre con matrici rigide e uniassiali.

Caratteristiche Chiave della Polvere Che Beneficiano Maggiormente

Questo principio di pressione uniforme rende la compattazione isostatica particolarmente adatta a specifiche categorie di polveri.

Polveri Fragili (es. Ceramiche, Carburi)

Materiali fragili come allumina, carburo di silicio o carburo di tungsteno non si deformano plasticamente. Se sottoposti a forze disuguali di pressatura uniassiale, sono altamente inclini a sviluppare microfratture che compromettono la resistenza del pezzo sinterizzato finale. La compattazione isostatica è il metodo preferito perché consolida la polvere senza creare questi difetti critici.

Metalli Difficili da Compattare (es. Superleghe, Titanio)

Polveri ad alta resistenza e costose come titanio, superleghe, acciai per utensili e acciai inossidabili richiedono un'immensa pressione per consolidarsi efficacemente. Ancora più importante, il loro utilizzo finale in applicazioni aerospaziali o mediche richiede un'integrità del materiale quasi perfetta. La pressatura isostatica assicura che raggiungano quasi il 100% della densità teorica, privi di vuoti e difetti che sarebbero punti di rottura in condizioni di servizio estreme.

Polveri Fini

Le polveri molto fini spesso mostrano scarsa fluidità ed elevato attrito inter-particellare. Questo rende difficile riempire una cavità dello stampo in modo uniforme, portando a variazioni di densità prima ancora che inizi la pressatura. La compattazione isostatica consolida la polvere in posizione, superando questi problemi di flusso per ottenere uno stato verde uniforme.

Comprendere i Compromessi

Sebbene potente, la compattazione isostatica non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tempi di Ciclo Più Lenti

La pressatura isostatica, in particolare la Pressatura Isostatica a Caldo (HIP), è un processo a lotti con tempi di ciclo significativamente più lunghi rispetto alla natura rapida e continua della pressatura uniassiale automatizzata. Ciò la rende meno adatta per parti di consumo ad alto volume e a basso costo.

Costi Elevati di Attrezzatura e Utensili

I recipienti ad alta pressione e i sistemi di controllo per la pressatura isostatica rappresentano un importante investimento di capitale. Inoltre, gli stampi flessibili utilizzati nella Pressatura Isostatica a Freddo (CIP) hanno una vita utile finita e sono più complessi da maneggiare rispetto ai semplici stampi in acciaio.

Precisione Dimensionale

Sebbene buona, la tolleranza dimensionale di una parte isostatica pressata è generalmente inferiore a quella che può essere ottenuta con la compattazione a matrice rigida. È meglio considerarla un processo "quasi a forma netta", che spesso richiede un passaggio di lavorazione finale per soddisfare specifiche ingegneristiche rigorose.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di compattazione dovrebbe essere guidata dalle proprietà del materiale e dai requisiti di prestazione del componente finale.

- Se la tua priorità è la massima prestazione e affidabilità: Per componenti critici realizzati con superleghe, titanio o ceramiche tecniche, la pressatura isostatica è il metodo superiore per ottenere la massima densità ed eliminare i difetti.

- Se la tua priorità è la produzione di una geometria complessa: La pressatura isostatica è spesso l'unico metodo di compattazione delle polveri praticabile per parti con forme complesse che non possono essere espulse da una matrice rigida.

- Se la tua priorità è mitigare i difetti in un materiale fragile: Per qualsiasi pezzo in ceramica o carburo in cui l'integrità interna è fondamentale, la pressatura isostatica è essenziale per evitare guasti catastrofici.

- Se la tua priorità è la produzione ad alto volume di forme semplici: Per applicazioni meno impegnative, la velocità e l'economicità della pressatura uniassiale tradizionale rimangono la scelta più economica.

In definitiva, dovresti scegliere il processo che meglio soddisfa le esigenze ingegneristiche ed economiche uniche del tuo componente specifico.

Tabella Riepilogativa:

| Tipo di Polvere | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|

| Polveri Fragili (es. Ceramiche, Carburi) | Elimina le microfratture, assicura densità uniforme | Aerospaziale, dispositivi medici |

| Metalli Difficili da Compattare (es. Superleghe, Titanio) | Raggiunge quasi il 100% di densità, rimuove i difetti interni | Componenti ad alto stress, utensili |

| Polveri Fini | Supera i problemi di flusso, fornisce compattazione uniforme | Elettronica, materiali avanzati |

Pronto a migliorare le capacità del tuo laboratorio con una compattazione affidabile delle polveri? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire densità uniforme e parti prive di difetti per materiali come ceramiche, superleghe e polveri fini. Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e migliorare le prestazioni del prodotto!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi