Per ottimizzare un processo di Pressatura Isostatica a Freddo (CIP), le aziende devono concentrarsi su tre pilastri fondamentali: rigorosa manutenzione delle attrezzature, selezione strategica dei materiali e controllo preciso del processo. Questo approccio olistico garantisce una qualità costante dei pezzi, massimizza la resistenza del materiale e riduce i costi operativi minimizzando gli sprechi e i tempi di ciclo.

La vera ottimizzazione del CIP non riguarda la massimizzazione di una singola variabile come la pressione. Si tratta di raggiungere un equilibrio strategico tra le capacità delle vostre attrezzature, le proprietà del vostro materiale e le caratteristiche finali desiderate del pezzo per produrre componenti uniformi e ad alta resistenza in modo affidabile ed economico.

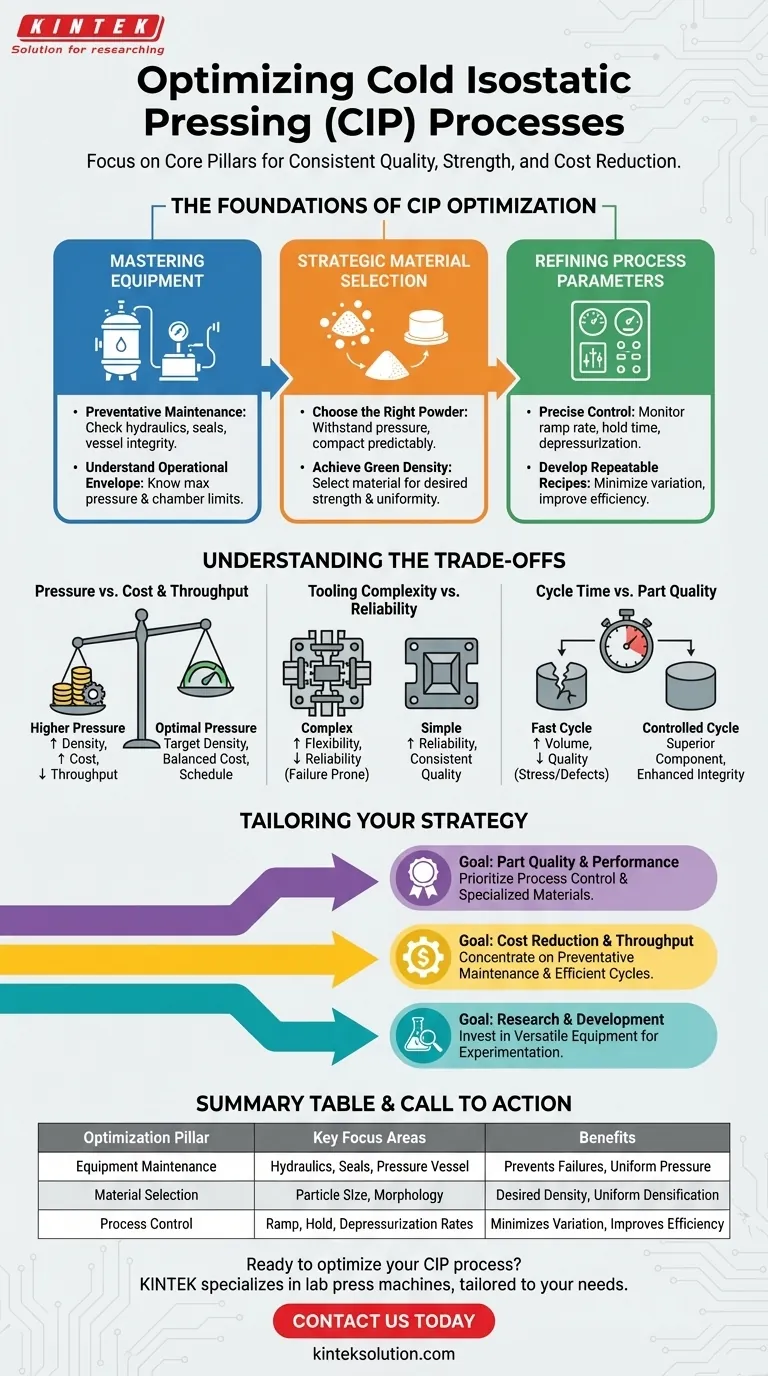

Le Basi dell'Ottimizzazione CIP

L'ottimizzazione delle vostre operazioni CIP richiede un approccio sistematico che affronti ogni elemento del processo. Una debolezza in un'area comprometterà inevitabilmente il risultato finale, indipendentemente dalla forza in altre.

Padroneggiare la Vostra Attrezzatura

Il vostro recipiente a pressione e i sistemi idraulici sono il cuore del processo CIP. La loro affidabilità determina la coerenza della vostra produzione.

La manutenzione regolare e preventiva è irrinunciabile. Ciò include controlli di routine sui sistemi idraulici, sulle guarnizioni e sull'integrità del recipiente a pressione stesso per prevenire guasti e garantire un'applicazione uniforme della pressione.

Oltre alla manutenzione, è necessario comprendere l'inviluppo operativo della vostra attrezzatura. Questo include il suo intervallo di pressione massimo e la capacità della camera, che definiscono i limiti fisici e geometrici dei pezzi che potete produrre.

Selezione Strategica dei Materiali

Il successo del CIP è fondamentalmente legato al materiale in lavorazione. L'obiettivo è selezionare una polvere che non solo resista alla pressione ma che si compatti in modo prevedibile.

Il materiale scelto deve essere in grado di raggiungere la densità e la resistenza "a verde" desiderate. Materiali diversi si comportano diversamente sotto pressione, influenzando la compattazione e le proprietà finali del componente.

Considerate di collaborare con fornitori o specialisti che comprendono le sfumature delle polveri per la pressatura isostatica, inclusa la distribuzione granulometrica e la morfologia, che sono critiche per una densificazione uniforme.

Rifinire i Parametri del Processo

Qui è dove traducete la capacità dell'attrezzatura e le proprietà dei materiali in un componente di alta qualità. Un controllo preciso è fondamentale.

Monitorate e regolate continuamente le fasi chiave del processo. Questo include il tasso di aumento della pressione, il tempo di mantenimento alla pressione massima e il tasso di depressurizzazione.

L'obiettivo è sviluppare una "ricetta" ripetibile per ogni pezzo e combinazione di materiali. Ciò minimizza le variazioni tra i lotti, riduce gli sprechi dovuti ai pezzi scartati e migliora l'efficienza complessiva.

Comprendere i Compromessi

Un'ottimizzazione efficace richiede di riconoscere che ogni decisione comporta un compromesso. Spingere un parametro al suo limite spesso avviene a scapito di un altro.

Pressione vs. Costo e Rendimento

Mentre una pressione più elevata spesso porta a una maggiore densità, aumenta anche lo stress sulle attrezzature, portando potenzialmente a manutenzioni più frequenti e a un maggiore consumo energetico.

Pressioni estremamente elevate possono anche estendere i tempi di ciclo, riducendo il rendimento complessivo. La pressione ottimale è quella che raggiunge la densità del pezzo necessaria senza gravare inutilmente sul vostro budget operativo o sulla vostra pianificazione.

Complessità dell'Attrezzatura vs. Affidabilità

Il CIP consente forme complesse, ma attrezzature intricate (lo stampo o il sacco flessibile) possono essere più soggette a guasti. Questi stampi possono anche creare aree in cui la pressione non viene applicata in modo perfettamente uniforme.

Spesso, un design di attrezzatura più semplice e robusto offre una maggiore affidabilità del processo e una qualità del pezzo più costante, anche se richiede una lavorazione post-pressatura.

Tempo di Ciclo vs. Qualità del Pezzo

Ridurre i tempi di ciclo utilizzando tassi di aumento più rapidi o tempi di mantenimento più brevi può aumentare il volume di produzione.

Tuttavia, ciò può introdurre sollecitazioni interne o portare a una densificazione incompleta o non uniforme, compromettendo l'integrità meccanica del pezzo finale. Un ciclo più lento e controllato quasi sempre produce un componente superiore.

Adattare la Vostra Strategia di Ottimizzazione

I vostri obiettivi specifici dovrebbero dettare le vostre priorità di ottimizzazione. Usate queste linee guida per concentrare i vostri sforzi dove avranno il maggiore impatto.

- Se il vostro obiettivo principale è la qualità e le prestazioni del pezzo: Date priorità a un controllo preciso del processo e selezionate materiali specificamente ingegnerizzati per una compattazione superiore, anche se ciò prolunga i tempi di ciclo.

- Se il vostro obiettivo principale è la riduzione dei costi e il rendimento: Concentratevi sulla manutenzione preventiva per massimizzare il tempo di attività e affinate i parametri di ciclo per essere il più efficienti possibile senza sacrificare la qualità essenziale.

- Se il vostro obiettivo principale è la ricerca e sviluppo: Investite in attrezzature versatili con un'ampia gamma di pressione e capacità per consentire la sperimentazione con nuovi materiali e geometrie di pezzi complessi.

In definitiva, un processo CIP ben ottimizzato trasforma la polvere grezza in un componente prevedibile e di alto valore.

Tabella Riepilogativa:

| Pilastro di Ottimizzazione | Aree Chiave di Interesse | Benefici |

|---|---|---|

| Manutenzione delle Attrezzature | Controlli regolari sui sistemi idraulici, sulle guarnizioni e sul recipiente a pressione | Previene i guasti, garantisce un'applicazione uniforme della pressione |

| Selezione dei Materiali | Proprietà della polvere come dimensione delle particelle e morfologia | Raggiunge la densità e la resistenza a verde desiderate, consente una densificazione uniforme |

| Controllo del Processo | Velocità di aumento della pressione, tempo di mantenimento, velocità di depressurizzazione | Minimizza le variazioni, riduce gli sprechi, migliora l'efficienza |

Pronti a ottimizzare il vostro processo di Pressatura Isostatica a Freddo? KINTEK è specializzata in macchine per presse da laboratorio, inclusi presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, su misura per le vostre esigenze di laboratorio. La nostra esperienza vi aiuta a ottenere una qualità costante dei pezzi, a massimizzare la resistenza dei materiali e a ridurre i costi operativi. Contattateci oggi stesso per scoprire come le nostre soluzioni possono migliorare le vostre operazioni CIP!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità