Il processo di pressatura isostatica a freddo (CIP) a sacchi bagnati funziona prendendo uno stampo flessibile, sigillato e pieno di polvere e immergendolo completamente in un recipiente a pressione pieno di liquido.Una pompa esterna pressurizza quindi il liquido, che trasmette la pressione in modo uniforme a tutte le superfici dello stampo.Questa compressione uniforme compatta la polvere sfusa in un pezzo solido e ad alta densità, noto come compatto "verde".

Il principio fondamentale del wet-bag CIP è l'uso dell'immersione diretta nel fluido per applicare una pressione perfettamente uniforme.Si tratta di un processo più lento e deliberato rispetto ad altri metodi, ma è ineguagliabile per la creazione di pezzi grandi, complessi o prototipi con densità e integrità strutturale superiori.

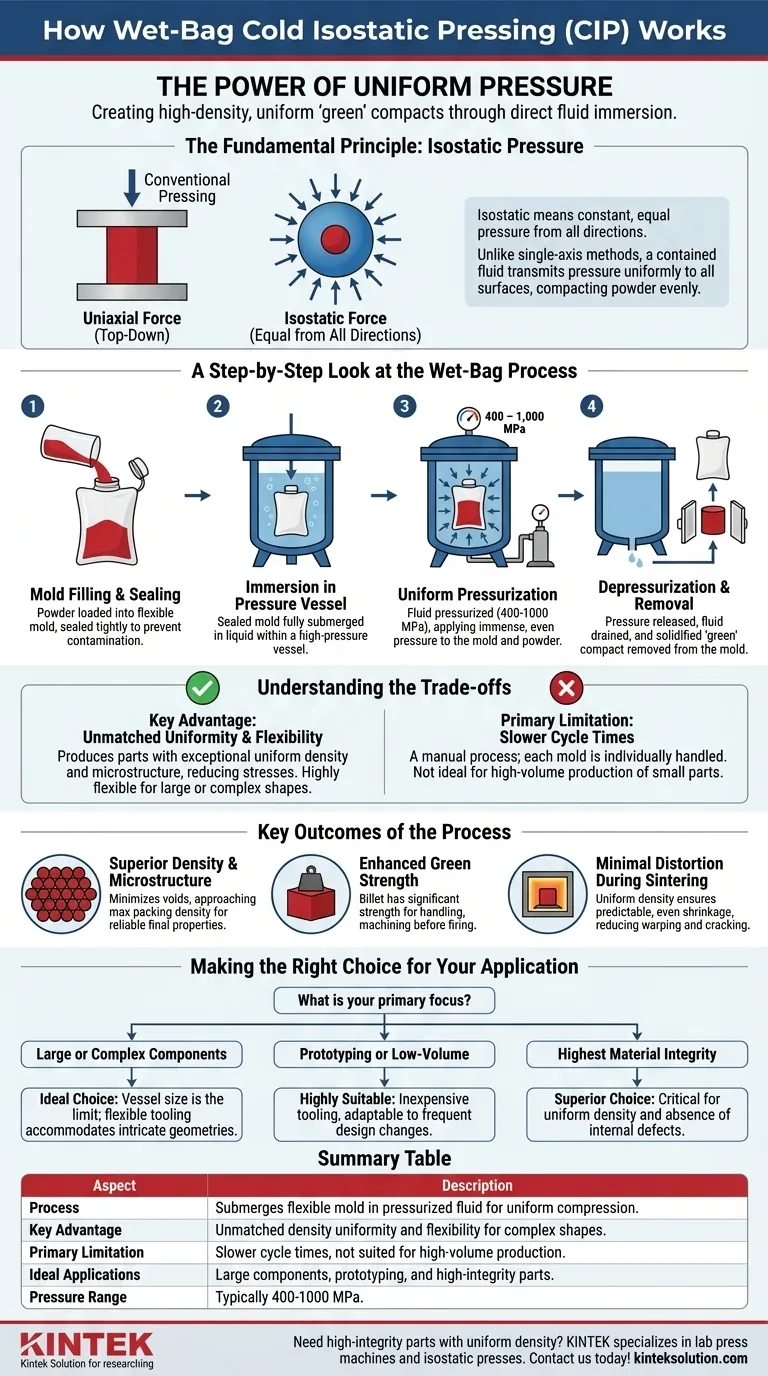

Il principio fondamentale: la pressione isostatica

Cosa significa "isostatico"Significa

Il termine isostatico si riferisce a uno stato di pressione costante e uguale da tutte le direzioni.

A differenza della pressatura convenzionale, che applica la forza lungo un unico asse (dall'alto verso il basso), la pressatura isostatica utilizza un mezzo liquido, tipicamente acqua o olio, per trasmettere la pressione.Poiché un fluido contenuto esercita una pressione uguale su tutte le superfici che tocca, lo stampo riempito di polvere viene spremuto uniformemente da ogni angolo.

L'obiettivo: da polvere sciolta a billetta solida

L'obiettivo principale del CIP è trasformare una polvere sfusa in una massa solida e omogenea, spesso chiamata billetta. billetta o parte verde .

Questo pezzo compattato ha una "forza verde" sufficiente per essere maneggiato, lavorato o trasferito alla fase di produzione successiva, che di solito consiste nella sinterizzazione (cottura in un forno) per creare il componente finale completamente denso.

Uno sguardo al processo Wet-Bag passo dopo passo

Il nome "wet-bag" deriva dal fatto che l'utensile (lo stampo flessibile o "sacchetto") si bagna immergendosi direttamente nel fluido in pressione.

Fase 1: riempimento e sigillatura dello stampo

Per prima cosa, il materiale in polvere viene accuratamente caricato in uno stampo flessibile, in genere realizzato con un elastomero come la gomma o il poliuretano.Questo stampo definisce la forma finale del componente.Lo stampo viene poi sigillato ermeticamente per evitare che il fluido in pressione contamini la polvere.

Fase 2: Immersione nel recipiente a pressione

Lo stampo sigillato e riempito viene posto in un recipiente ad alta pressione.Il recipiente viene quindi riempito con il fluido di lavoro, immergendo completamente lo stampo.

Fase 3: pressurizzazione uniforme

Una pompa esterna ad alta pressione aumenta la pressione del fluido all'interno del recipiente, spesso a livelli compresi tra 400 e 1.000 MPa.Questa immensa pressione viene applicata uniformemente su tutta la superficie esterna dello stampo flessibile.Lo stampo trasmette questa pressione direttamente alla polvere al suo interno, comprimendola ed eliminando vuoti e sacche d'aria.

Fase 4: Depressurizzazione e rimozione

Una volta raggiunta la densità desiderata, la pressione viene rilasciata e il fluido di lavoro viene drenato.Lo stampo contenente la parte appena solidificata viene quindi rimosso dal recipiente.Dopo aver tolto i sigilli, la parte verde compattata viene estratta, pronta per la successiva lavorazione.

Comprendere i compromessi del CIP con sacchi a umido

Nessun processo produttivo è privo di compromessi.La comprensione dei compromessi del CIP a sacchi umidi è fondamentale per determinare se è la scelta giusta per la vostra applicazione.

Il vantaggio principale:Uniformità e flessibilità senza pari

Poiché la pressione viene applicata da tutti i lati, il pezzo risultante ha una densità e una microstruttura eccezionalmente densità e microstruttura eccezionalmente uniformi .In questo modo si riducono notevolmente le sollecitazioni interne e il rischio di deformazioni o crepe durante la cottura.Il processo è anche molto flessibile, in grado di produrre componenti molto grandi o di forma complessa, difficili o impossibili da realizzare con altri metodi.

Il limite principale:Tempi di ciclo più lenti

Il processo wet-bag è intrinsecamente manuale.Ogni stampo deve essere riempito, sigillato, caricato nel contenitore, scaricato e aperto singolarmente.I tempi di ciclo sono quindi molto più lunghi rispetto a processi automatizzati come il CIP a sacchi asciutti o la pressatura uniassiale.Non è quindi ideale per la produzione di grandi volumi di pezzi piccoli e semplici.

Risultati chiave del processo

La natura unica del CIP a sacchi umidi offre vantaggi distinti nel prodotto finale.

Densità e microstruttura superiori

Eliminando i vuoti in modo più efficace rispetto alla pressatura a singolo asse, il CIP produce pezzi verdi che si avvicinano alla massima densità di impaccamento della polvere.Questa uniformità è fondamentale per ottenere proprietà prevedibili e affidabili nel materiale sinterizzato finale.

Forza verde migliorata

La billetta compattata è una massa solida con una forza significativa prima ancora di essere sparata.Ciò consente di maneggiarla, trasportarla e persino sottoporla a lavorazioni leggere senza che si rompa o si sbricioli.

Distorsione minima durante la sinterizzazione

Poiché la densità è uniforme in tutto il pezzo, esso si restringe in modo prevedibile e uniforme durante la fase finale di sinterizzazione.In questo modo si riducono al minimo le distorsioni, le deformazioni e le fessurazioni tipiche dei pezzi compattati in modo meno uniforme.

La scelta giusta per la vostra applicazione

Utilizzate le seguenti linee guida per determinare se il CIP a sacchi umidi è in linea con gli obiettivi del vostro progetto.

- Se l'obiettivo principale è la produzione di componenti grandi o complessi: Il Wet-bag CIP è l'ideale, in quanto le dimensioni del recipiente sono il limite principale e gli utensili flessibili possono adattarsi a geometrie complesse.

- Se l'obiettivo principale è la prototipazione o la produzione di bassi volumi: Questo metodo è molto adatto perché l'attrezzaggio è relativamente poco costoso e il processo è adattabile alle frequenti modifiche di progetto.

- Se l'obiettivo principale è ottenere la massima integrità del materiale: Wet-bag CIP è la scelta migliore per le applicazioni critiche in cui la densità uniforme e l'assenza di difetti interni non sono negoziabili.

Comprendendone i principi e i compromessi, è possibile sfruttare il CIP a sacco umido per produrre componenti ad alta integrità, impossibili da realizzare con altri metodi di compattazione.

Tabella riassuntiva:

| Aspetto | Descrizione del processo |

|---|---|

| Processo | Immerge lo stampo flessibile in un fluido pressurizzato per una compressione uniforme |

| Vantaggi chiave | Uniformità di densità senza pari e flessibilità per forme complesse |

| Limitazione principale | Tempi di ciclo più lenti, non adatti alla produzione di grandi volumi |

| Applicazioni ideali | Componenti di grandi dimensioni, prototipazione e parti ad alta integrità |

| Intervallo di pressione | In genere 400-1000 MPa |

Avete bisogno di pezzi ad alta integrità con densità uniforme? KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, studiate su misura per le esigenze dei laboratori.Le nostre soluzioni garantiscono una compattazione superiore per componenti grandi, complessi o prototipi. Contattateci oggi stesso per discutere di come la nostra esperienza possa migliorare il vostro processo produttivo!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al