Nella produzione di isolanti per candele, la Pressatura Isostatica a Freddo (CIP) è la fase di produzione critica utilizzata per compattare uniformemente la polvere ceramica di allumina ad alta purezza in un preformato denso e solido. Questo pezzo iniziale "verde" ha la consistenza del gesso, consentendone la lavorazione di precisione prima di essere cotto in un forno per creare l'isolante finale, estremamente duro e resistente.

Lo scopo principale dell'utilizzo del CIP è ottenere una densità eccezionalmente elevata e uniforme in tutto il corpo ceramico prima della cottura. Questa uniformità è il fattore più importante per prevenire difetti strutturali e garantire che l'isolante possa resistere alle sollecitazioni elettriche e termiche estreme di un motore.

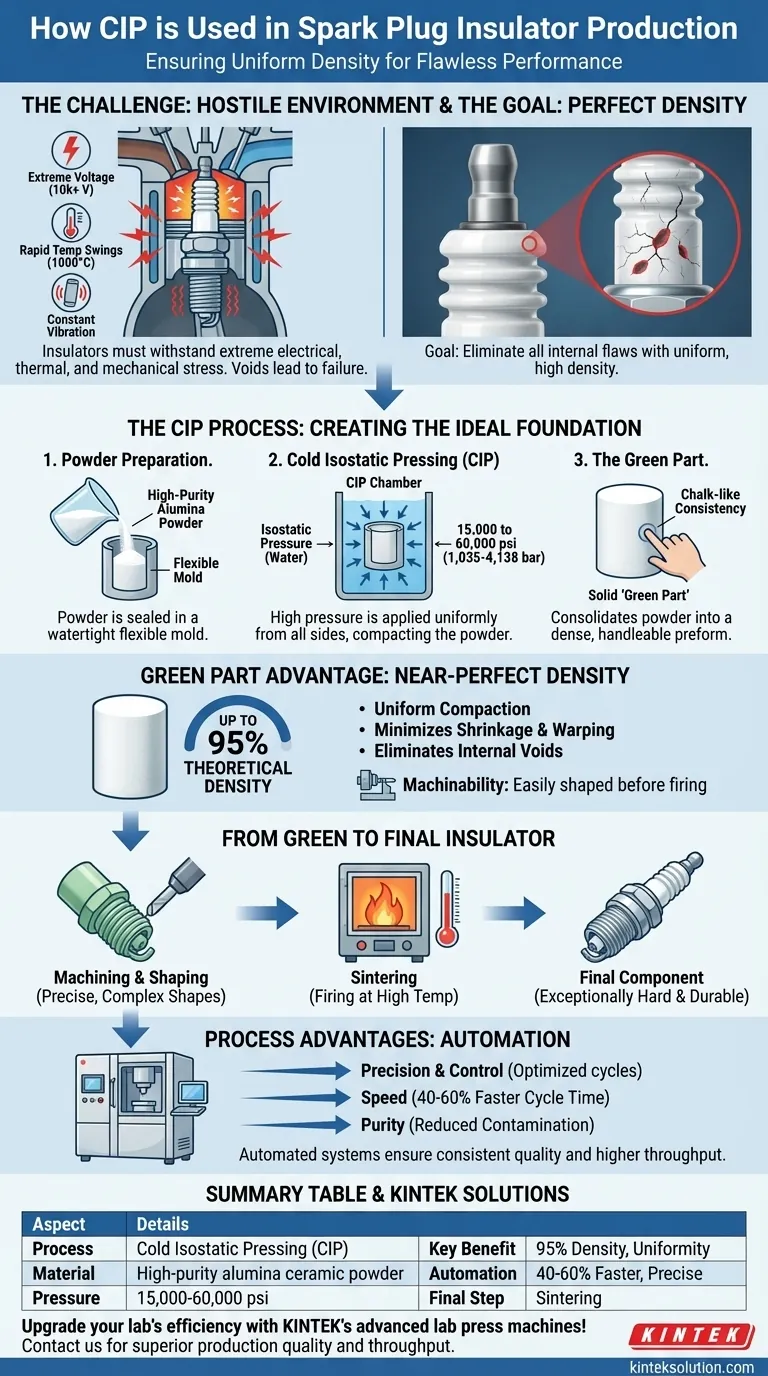

La Sfida: Ingegnerizzare un Componente Ceramico Impeccabile

Perché gli Isolanti per Candele Devono Essere Perfetti

Un isolante per candele opera in un ambiente ostile, sopportando decine di migliaia di volt, rapidi sbalzi di temperatura da quella ambiente a oltre 1000°C e vibrazioni costanti del motore.

Qualsiasi vuoto microscopico, crepa o variazione di densità all'interno della ceramica può diventare un punto di rottura, portando a cedimento elettrico o frattura meccanica.

Il Problema con la Polvere

L'isolante è realizzato in polvere ceramica di allumina ad alta purezza, scelta per la sua eccezionale rigidità dielettrica e resistenza termica.

Tuttavia, il semplice versamento di questa polvere in uno stampo e la successiva cottura darebbero come risultato un componente debole e poroso. La chiave è eliminare l'aria tra i grani della polvere prima della fase finale di cottura (sinterizzazione).

Come il CIP Crea la Base Ideale

Il Principio della Pressione Isostatica

La Pressatura Isostatica a Freddo funziona inserendo la polvere di allumina, sigillata in uno stampo flessibile e impermeabile, in una camera ad alta pressione riempita di liquido (di solito acqua).

La pressione viene quindi applicata al liquido, trasmettendola con uguale forza da tutte le direzioni sullo stampo. Questa pressione isostatica, che generalmente varia da 1.035 a 4.138 bar (15.000 a 60.000 psi), compatta la polvere in modo uniforme.

Creazione del Pezzo "Verde"

Questo processo consolida la polvere in un blocco solido noto come "pezzo verde" o "corpo verde".

Questo pezzo verde è sufficientemente denso e solido da poter essere maneggiato ma rimane relativamente morbido, simile a un pezzo di gesso. Questa lavorabilità è un vantaggio cruciale del processo.

Raggiungere una Densità Quasi Perfetta

Il vantaggio principale del CIP è la sua capacità di raggiungere una densità incredibilmente elevata—fino al 95% della densità teorica massima del materiale—nello stato verde.

Questa densità estrema e uniforme minimizza il ritiro e la deformazione durante la cottura finale e, soprattutto, elimina i vuoti interni che altrimenti comprometterebbero l'integrità strutturale dell'isolante.

Dal Pezzo Verde all'Isolante Finito

Dopo essere stato estratto dalla pressa, il pezzo verde cilindrico viene lavorato al tornio. La sua relativa morbidezza consente la creazione rapida e precisa della forma finale dell'isolante, incluse le sue caratteristiche nervature.

Infine, il pezzo verde lavorato viene cotto a temperature estremamente elevate in un processo chiamato sinterizzazione. Questa fase fonde insieme le particelle ceramiche, creando l'isolante finale, non poroso ed eccezionalmente duro.

Comprendere gli Avanzamenti Chiave del Processo

L'Impatto dell'Automazione

Sebbene i principi del CIP siano semplici, il controllo del processo è fondamentale per una qualità costante nella produzione di massa.

I moderni sistemi CIP elettrici automatizzano l'intero ciclo, dal carico alla pressurizzazione fino allo scarico. Ciò offre vantaggi significativi rispetto alle presse più vecchie a funzionamento manuale.

Precisione, Velocità e Purezza

I sistemi automatizzati offrono un controllo preciso sull'applicazione e sulla durata della pressione. Ciò consente cicli di pressione complessi e multistadio che possono ottimizzare la densità per geometrie specifiche del pezzo.

Questa automazione riduce anche il lavoro manuale e il rischio di contaminazione dal mezzo di pressione, riducendo al contempo i tempi di formatura del 40% al 60% per una maggiore produttività.

Fare la Scelta Giusta per il Vostro Obiettivo

- Se la vostra attenzione principale è la massima prestazione del materiale: Il CIP è il metodo essenziale. La sua capacità di creare un pezzo verde uniformemente denso è il modo migliore per eliminare i difetti interni che causano cedimenti elettrici o meccanici nel prodotto finale.

- Se la vostra attenzione principale è l'efficienza produttiva e la coerenza: I sistemi CIP elettrici automatizzati sono la scelta superiore. Offrono cicli più rapidi, maggiore ripetibilità e un ridotto rischio di contaminazione rispetto ai metodi manuali.

In definitiva, il CIP è il processo fondamentale che garantisce l'integrità del materiale richiesta affinché un isolante per candele possa svolgere in modo affidabile la sua funzione critica.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Pressatura Isostatica a Freddo (CIP) |

| Materiale | Polvere ceramica di allumina ad alta purezza |

| Intervallo di Pressione | 1.035 a 4.138 bar (15.000 a 60.000 psi) |

| Vantaggio Chiave | Raggiunge fino al 95% della densità teorica, garantendo uniformità e riducendo i difetti |

| Impatto dell'Automazione | Riduce il tempo di ciclo del 40-60%, migliora la precisione e la purezza |

| Fase Finale | Sinterizzazione in forno per un isolante duro e resistente |

Migliora l'efficienza del tuo laboratorio con le macchine da laboratorio avanzate di KINTEK! Che tu stia producendo isolanti per candele o altri componenti ceramici, le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate offrono una compattazione precisa e uniforme per risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la qualità e la produttività della tua produzione: costruiamo insieme l'affidabilità!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

Domande frequenti

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni