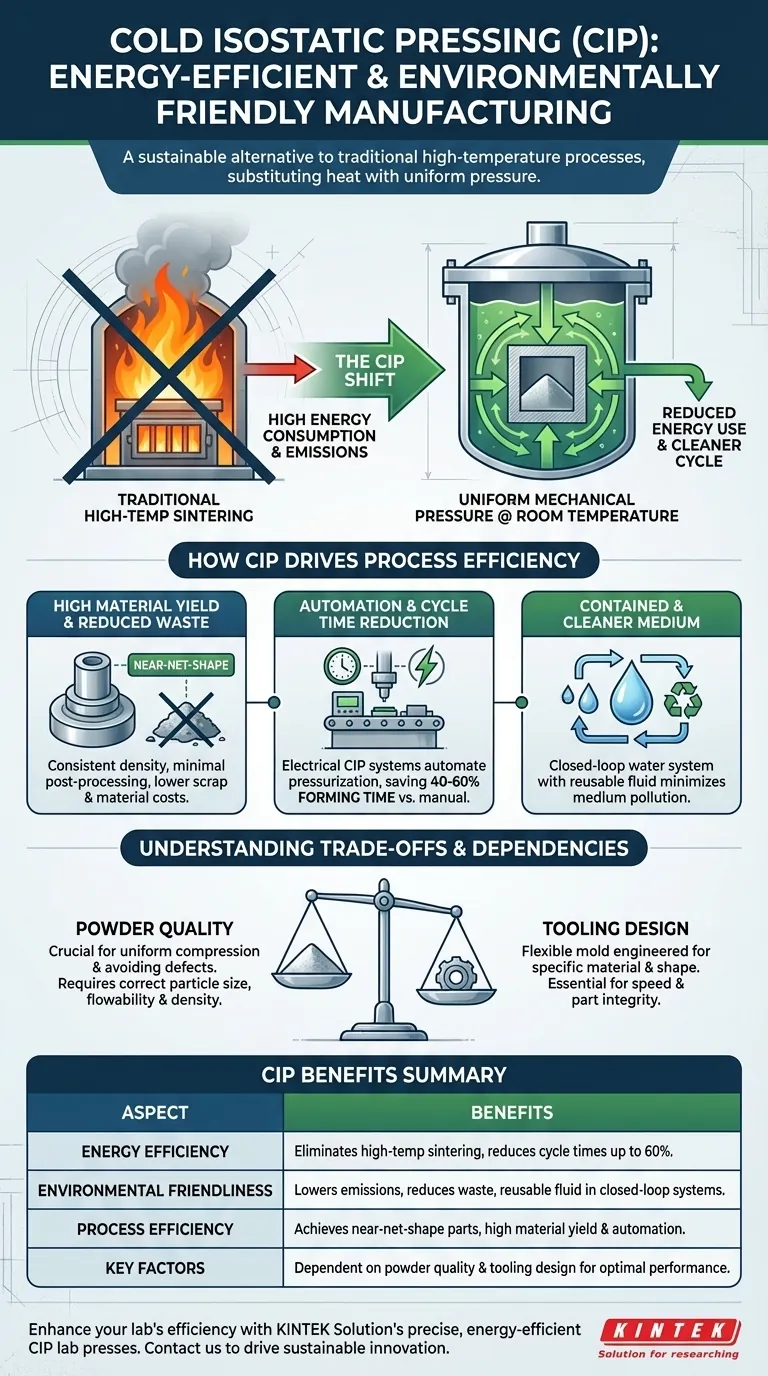

Il suo cuore Il Cold Isostatic Pressing (CIP) è efficiente dal punto di vista energetico e rispettoso dell'ambiente, soprattutto perché sostituisce il calore intenso con una pressione uniforme. Operando a temperatura ambiente o quasi, evita l'elevato consumo energetico e le emissioni associate alla sinterizzazione ad alta temperatura richiesta da molti processi convenzionali di metallurgia delle polveri.

Il vantaggio principale del CIP è il passaggio dall'energia termica alla pressione meccanica. Questa differenza fondamentale non solo riduce il consumo diretto di energia, ma crea anche un ciclo di produzione più pulito ed efficiente, con meno scarti di materiale e meno sottoprodotti nocivi.

Il principio fondamentale: La pressione al posto del calore

L'efficienza del CIP deriva dal suo meccanismo fondamentale. Invece di usare il calore per fondere insieme le particelle di polvere, utilizza un mezzo liquido per applicare una pressione estrema e uniforme da tutte le direzioni.

Eliminazione della sinterizzazione ad alta temperatura

La maggior parte dei metodi tradizionali di compattazione delle polveri richiede una successiva sinterizzazione ad alta temperatura ad alta temperatura, in cui i pezzi vengono riscaldati in un forno per legare le particelle. Questa fase è incredibilmente dispendiosa dal punto di vista energetico.

Il CIP consolida la polvere in un pezzo solido e denso, spesso chiamato "corpo verde". "corpo verde" -che possiede una resistenza significativa senza questa fase di riscaldamento, eliminando una delle principali fonti di consumo energetico.

Riduzione delle emissioni e dei rifiuti

Poiché si evita la sinterizzazione ad alta temperatura, il processo produce una quantità significativamente inferiore di gas di scarico. Allo stesso modo, anche le acque reflue associate al raffreddamento e alla pulizia delle apparecchiature ad alta temperatura vengono eliminate da questa fase della produzione.

Come il CIP aumenta l'efficienza del processo

Oltre al risparmio energetico diretto, il metodo CIP migliora l'efficienza produttiva complessiva grazie alla precisione, all'automazione e alla conservazione dei materiali.

Elevata resa del materiale e riduzione degli scarti

La pressione uniforme garantisce una densità e un'accuratezza dimensionale estremamente costanti in tutto il pezzo. Questo crea forma quasi netta che richiedono una post-elaborazione o una lavorazione minima.

Utilizzando le materie prime in modo più efficace e riducendo gli scarti, il CIP riduce direttamente il consumo di materiale e i relativi costi di produzione.

Automazione e riduzione dei tempi di ciclo

Moderno CIP elettrico automatizzano l'intero ciclo di pressurizzazione, riducendo il lavoro manuale e il rischio di errore dell'operatore.

L'automazione consente un controllo preciso della pressione e un ciclo rapido, con un risparmio tra il 40% e il 60%. 40% al 60% del tempo di formatura rispetto ai vecchi processi CIP manuali e aumentando la produttività complessiva.

Fluido contenuto e più pulito

Il processo utilizza un fluido di lavoro, in genere acqua con un inibitore di corrosione, all'interno di un sistema a ciclo chiuso. Questo contenimento riduce al minimo il rischio di inquinamento del fluido e consente di riutilizzare il fluido, contribuendo a un ambiente operativo più pulito.

Comprendere i compromessi e le dipendenze

Sebbene sia altamente efficiente, il successo del CIP non è automatico. La sua efficacia dipende da diversi fattori critici che devono essere gestiti correttamente.

L'importanza della qualità della polvere

I guadagni di efficienza del CIP sono direttamente legati alla qualità della polvere grezza. Il materiale deve avere le dimensioni delle particelle, la fluidità e la densità corrette per garantire una compressione uniforme.

L'uso di polveri inadeguate può portare a difetti, densità incoerente e pezzi falliti, annullando i potenziali vantaggi in termini di efficienza.

Il ruolo critico della progettazione degli stampi

Lo stampo flessibile o "attrezzatura" è fondamentale per il processo. Il suo design deve essere progettato per adattarsi al materiale specifico della polvere e alla forma finale desiderata.

Un'attrezzatura inadeguata può portare a tempi di ciclo lenti, difetti dei pezzi o guasti prematuri, rendendo la progettazione esperta un prerequisito per ottenere un'elevata efficienza.

La scelta giusta per la vostra applicazione

Per sfruttare efficacemente il CIP, è necessario allineare i propri obiettivi con i punti di forza specifici del processo.

- Se l'obiettivo principale è ridurre al minimo il consumo energetico: Il CIP è una scelta eccezionale per la creazione di pezzi densi senza l'enorme dispendio di energia richiesto dalle operazioni in forno ad alta temperatura.

- Se l'obiettivo principale è la velocità di produzione e la produttività: Il CIP elettrico automatizzato offre una significativa riduzione dei tempi di ciclo, rendendolo particolarmente adatto ad ambienti di produzione stabili e di massa.

- Se l'obiettivo principale è la produzione sostenibile: Il processo eccelle nella produzione di pezzi di forma quasi netta con un elevato utilizzo del materiale, riducendo gli scarti e la necessità di lavorazioni secondarie ad alto consumo energetico.

In definitiva, la comprensione del CIP come sistema basato sulla pressione consente di prendere una decisione informata per una produzione di componenti efficiente, pulita e precisa.

Tabella riassuntiva:

| Aspetto | Vantaggi |

|---|---|

| Efficienza energetica | Elimina la sinterizzazione ad alta temperatura, riducendo il consumo energetico fino al 60% dei tempi di ciclo. |

| Rispetto dell'ambiente | Riduce le emissioni e gli scarti, utilizza fluidi riutilizzabili in sistemi a ciclo chiuso |

| Efficienza del processo | Consente di ottenere pezzi di forma quasi netta con un'elevata resa di materiale e automazione |

| Fattori chiave | Dipende dalla qualità della polvere e dalla progettazione degli utensili per ottenere prestazioni ottimali |

Siete pronti a migliorare l'efficienza del vostro laboratorio con la pressatura isostatica a freddo? KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire soluzioni precise ed efficienti dal punto di vista energetico che riducono gli sprechi e i costi operativi. Contattateci oggi stesso tramite il nostro modulo di contatto per discutere di come le nostre apparecchiature possano soddisfare le vostre esigenze specifiche e promuovere l'innovazione sostenibile nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione