Fondamentalmente, la pressatura isostatica a freddo (CIP) offre una qualità superiore del pezzo e una maggiore libertà geometrica rispetto alla pressatura uniassiale in stampo. Questo perché la CIP applica pressione uniformemente da tutte le direzioni tramite un fluido, eliminando l'attrito della parete dello stampo e le forze irregolari che causano difetti e limitazioni nella compressione ad asse singolo. Il risultato è un pezzo presinterizzato ("verde") con densità altamente uniforme, maggiore resistenza e la capacità di formare forme molto più complesse.

Mentre la pressatura uniassiale in stampo è efficiente per pezzi semplici e di grande volume, la pressatura isostatica a freddo eccelle producendo componenti con densità uniforme e geometrie complesse. Questa uniformità minimizza difetti come crepe e deformazioni, rendendo la CIP la scelta superiore per applicazioni esigenti dove l'integrità del materiale è fondamentale.

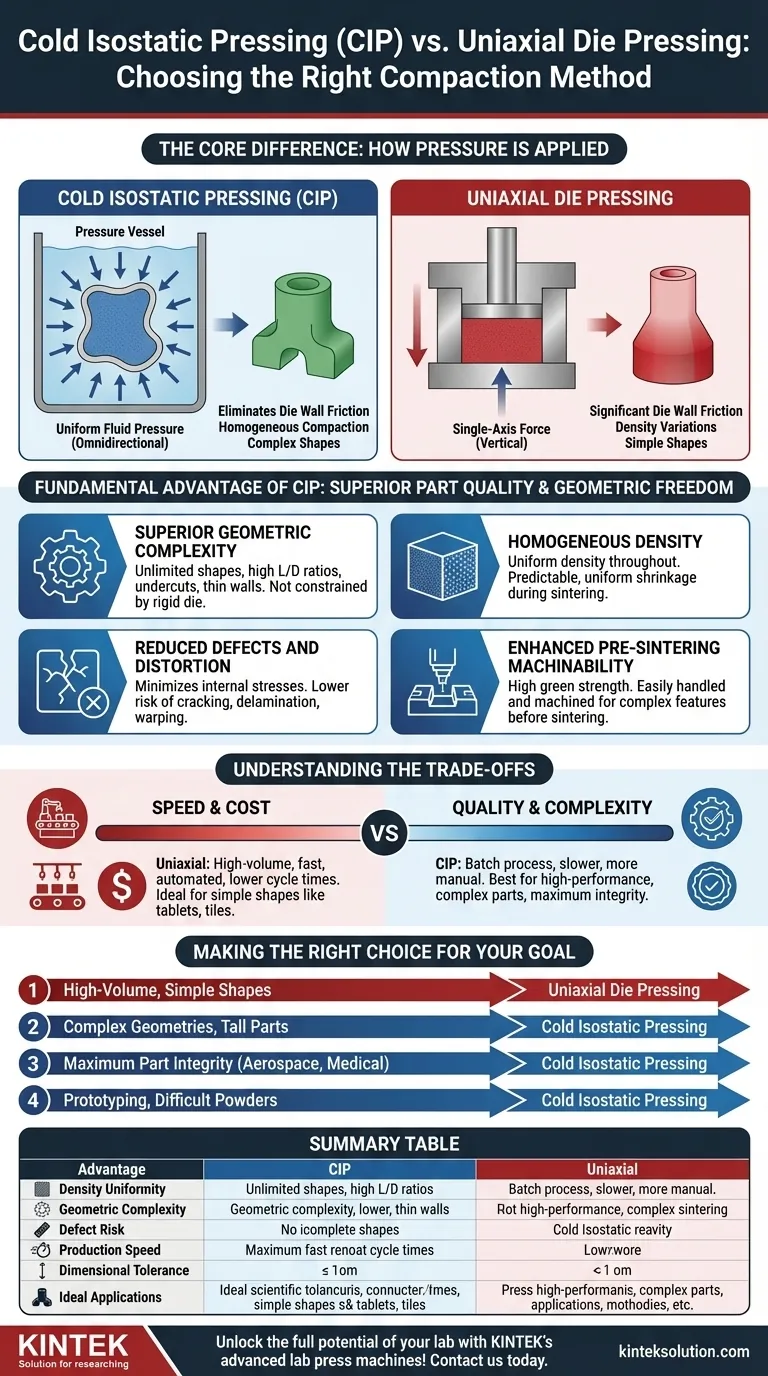

La differenza fondamentale: come viene applicata la pressione

I vantaggi della CIP sono un risultato diretto del suo metodo unico di applicazione della pressione. Comprendere questa differenza meccanica è fondamentale per scegliere il processo giusto.

Pressatura Uniassiale: Una Forza su un Singolo Asse

La pressatura uniassiale, o pressatura in stampo, utilizza uno stampo metallico rigido e uno o più punzoni per compattare la polvere. La forza viene applicata lungo un singolo asse verticale, simile a un pistone.

Questo metodo crea un significativo attrito tra le particelle di polvere e la parete rigida dello stampo. Questo attrito impedisce che la pressione venga trasmessa uniformemente in tutto il componente, portando a significative variazioni di densità.

Pressatura Isostatica a Freddo: Pressione Uniforme del Fluido

La CIP posiziona la polvere in uno stampo flessibile e sigillato che viene poi immerso in un recipiente a pressione riempito di fluido. Il fluido viene pressurizzato, esercitando una forza uguale su ogni superficie dello stampo simultaneamente.

Questa pressione isostatica elimina completamente l'attrito della parete dello stampo. Il risultato è una compattazione molto più uniforme e omogenea della polvere da tutte le direzioni.

Vantaggi chiave della pressatura isostatica a freddo

Questa differenza fondamentale nell'applicazione della pressione conferisce alla CIP diversi vantaggi distinti rispetto alla pressatura uniassiale, in particolare per i componenti ad alte prestazioni.

Complessità Geometrica Superiore

Poiché la pressione viene applicata uniformemente, la CIP non è vincolata dalla forma del pezzo. Può produrre componenti impossibili con i metodi uniassiali.

Ciò include pezzi con elevati rapporti lunghezza-diametro, sottosquadri, pareti sottili o altre caratteristiche intricate che causerebbero crepe o compattazioni irregolari in uno stampo rigido.

Densità Omogenea

Il vantaggio più critico della CIP è la densità uniforme che raggiunge in tutto il pezzo. Eliminando l'attrito della parete dello stampo, la CIP evita le zone a bassa densità comuni nei pezzi pressati uniassialmente.

Questa omogeneità è fondamentale perché porta a un ritiro prevedibile e uniforme durante la fase finale di sinterizzazione (cottura).

Difetti e Distorsioni Ridotti

I gradienti di densità creati dalla pressatura uniassiale sono una fonte primaria di fallimento. Questi punti di stress interni possono portare a crepe, delaminazione e deformazioni durante la manipolazione o la sinterizzazione.

La densità uniforme della CIP minimizza queste sollecitazioni interne, producendo un pezzo verde robusto con un rischio significativamente inferiore di difetti.

Maggiore lavorabilità pre-sinterizzazione

L'elevata e uniforme densità di un pezzo CIP gli conferisce un'eccellente "resistenza verde". Ciò significa che il componente non cotto è abbastanza forte da essere manipolato e lavorato facilmente.

Questo consente la creazione di caratteristiche ancora più complesse, come filettature o dettagli fini, prima che il pezzo venga indurito mediante sinterizzazione, il che può comportare un significativo risparmio di costi e tempo.

Comprendere i compromessi

La CIP non è la scelta superiore per ogni applicazione. I suoi vantaggi in termini di qualità comportano compromessi in termini di velocità e costi che rendono la pressatura uniassiale più adatta a determinati scenari.

Velocità e Volume di Produzione

La pressatura uniassiale è un processo rapido e altamente automatizzato. È eccezionalmente adatta per la produzione ad alto volume di forme semplici e ripetibili come piastrelle ceramiche, boccole o compresse farmaceutiche.

La CIP è un processo a lotti che comporta una maggiore manipolazione manuale (caricamento e scaricamento dello stampo), con tempi di ciclo più lunghi e una minore produttività complessiva.

Attrezzature e Tolleranza Dimensionale

Uno stampo in acciaio rigido in una pressa uniassiale fornisce un'eccellente ripetibilità dimensionale per pezzi semplici. Le dimensioni finali sono strettamente controllate dallo stampo stesso.

Mentre gli stampi flessibili per la CIP sono spesso meno costosi degli stampi in acciaio temprato, i pezzi risultanti non sono altrettanto precisi dimensionalmente una volta estratti dallo stampo. Spesso richiedono lavorazioni secondarie per soddisfare le tolleranze finali.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di compattazione corretto richiede l'allineamento delle capacità del processo con l'obiettivo primario del componente.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici (come compresse o cilindri di base): la pressatura uniassiale in stampo è la scelta più economica e veloce.

- Se il tuo obiettivo principale è la produzione di geometrie complesse o pezzi alti e sottili: la pressatura isostatica a freddo è l'unico metodo praticabile per ottenere la forma senza difetti.

- Se il tuo obiettivo principale è la massima integrità e prestazioni del pezzo (ad es. aerospaziale o medico): la pressatura isostatica a freddo è superiore grazie alla sua densità uniforme e all'assenza di sollecitazioni interne.

- Se il tuo obiettivo principale è la prototipazione o la lavorazione di polveri difficili da compattare: la flessibilità e la pressione delicata e uniforme della CIP la rendono una scelta ideale.

Comprendendo la differenza fondamentale nel modo in cui viene applicata la pressione, puoi selezionare con sicurezza il metodo di compattazione che si allinea con i tuoi requisiti specifici di geometria, qualità e produzione.

Tabella riassuntiva:

| Vantaggio | Pressatura Isostatica a Freddo (CIP) | Pressatura Uniassiale in Stampo |

|---|---|---|

| Uniformità di Densità | Elevata e uniforme in tutto il pezzo | Variabile, con gradienti di densità |

| Complessità Geometrica | Elevata; adatta per forme complesse, pareti sottili e sottosquadri | Limitata a forme semplici e assialsimmetriche |

| Rischio di Difetti | Basso; minimizza crepe e deformazioni | Più alto a causa dell'attrito e della pressione irregolare |

| Velocità di Produzione | Più lenta, processo a lotti | Più veloce, automazione ad alto volume |

| Tolleranza Dimensionale | Minore fuori dallo stampo, potrebbe richiedere lavorazione | Maggiore, strettamente controllata dallo stampo |

| Applicazioni Ideali | Prototipazione, aerospaziale, medico, parti complesse | Parti semplici ad alto volume come compresse o piastrelle |

Sblocca il pieno potenziale del tuo laboratorio con le macchine per presse da laboratorio avanzate di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata, le nostre soluzioni offrono una compattazione precisa per una qualità superiore dei pezzi e geometrie complesse. Servendo i laboratori in settori come l'aerospaziale e il medico, ti aiutiamo a ottenere una densità uniforme e a ridurre i difetti in modo efficiente. Contattaci oggi per discutere come KINTEK può migliorare la tua lavorazione dei materiali e soddisfare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale