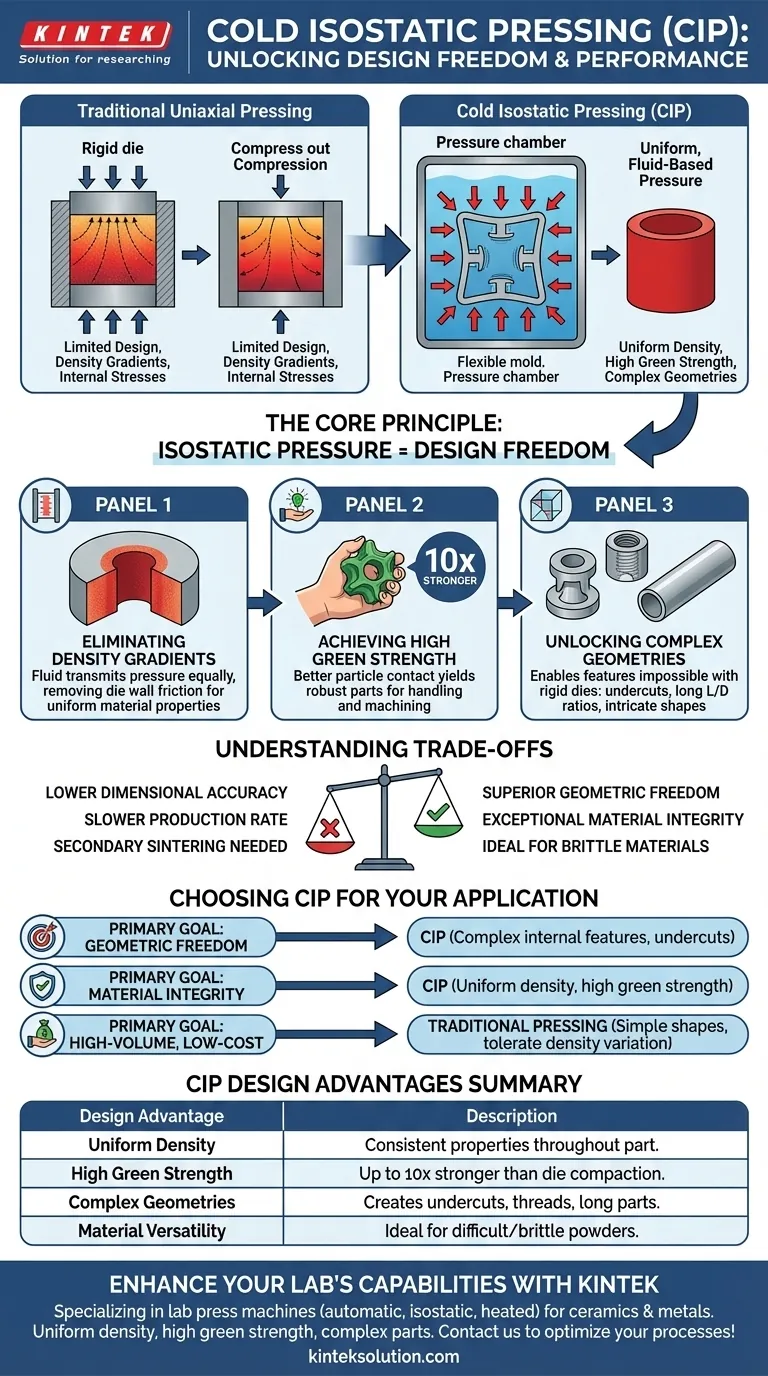

Dal punto di vista della progettazione, la pressatura isostatica a freddo (CIP) sblocca la capacità di creare componenti complessi e ad alte prestazioni che sono impossibili da produrre con metodi tradizionali come la compattazione uniaxiale in stampo. La CIP fornisce densità uniforme e un'elevata resistenza pre-sinterizzata, consentendo forme intricate, pezzi con lunghi rapporti lunghezza-diametro, filettature interne e sottosquadri, il tutto con un uso altamente efficiente del materiale.

La libertà di progettazione offerta dalla pressatura isostatica a freddo non è un elenco di vantaggi separati. È la conseguenza diretta di un unico principio fisico: applicare una pressione uniforme, basata su fluidi, da tutte le direzioni, eliminando le sollecitazioni interne e le variazioni di densità che limitano altri metodi di compattazione delle polveri.

Il principio della pressione isostatica

Per comprendere i vantaggi di progettazione della CIP, è necessario prima comprenderne il meccanismo principale. A differenza della pressatura tradizionale che spinge da una o due direzioni, la CIP fornisce un ambiente unico per il consolidamento delle polveri.

Come funziona

Uno stampo flessibile viene riempito di polvere, sigillato e immerso in una camera a pressione riempita di fluido, tipicamente acqua. Una pompa pressurizza quindi questo fluido, esercitando una pressione uguale su ogni singola superficie dello stampo contemporaneamente. Questa è la definizione di isostatico—pressione uniforme da tutti i lati.

Eliminazione dei gradienti di densità

Nella pressatura uniaxiale tradizionale, l'attrito tra la polvere e le pareti rigide dello stampo impedisce una compattazione uniforme. Il materiale vicino alle pareti è meno denso del materiale al centro, creando debolezze interne.

Poiché la CIP utilizza un fluido per trasmettere la pressione, non vi è praticamente alcun attrito sulla parete dello stampo. Ciò si traduce in un componente con una densità eccezionalmente uniforme in tutta la sua geometria, indipendentemente dalla sua complessità o lunghezza.

Raggiungimento di un'elevata "resistenza a verde"

La "resistenza a verde" si riferisce alla resistenza di un pezzo dopo la compattazione ma prima della fase di riscaldamento finale (sinterizzazione). Una densità maggiore e più uniforme porta a un migliore contatto particella-particella.

I compatti CIP possono avere una resistenza a verde fino a 10 volte superiore rispetto alle loro controparti compattate in stampo. Questo li rende abbastanza robusti da essere maneggiati, lavorati o trasferiti a processi successivi senza rompersi.

Sblocco di nuove geometrie di progettazione

Il vero potere della CIP per un progettista risiede nella libertà geometrica che consente. I limiti degli stampi rigidi vengono rimossi, aprendo la porta a pezzi che in precedenza erano impossibili da fabbricare come un unico pezzo.

Forme interne ed esterne complesse

Lo stampo flessibile può essere formato attorno a utensili complessi. Ciò consente la creazione diretta di pezzi con caratteristiche intricate come sottosquadri, filettature interne e sezioni trasversali variabili. Queste sono caratteristiche che un sistema punzone e matrice rigido non può fisicamente formare.

Rapporti lunghezza-diametro elevati

La pressatura uniaxiale ha difficoltà con pezzi lunghi e sottili. La densità varia drasticamente dalle estremità al centro. La CIP eccelle in questo, producendo barre, tubi o altri billette lunghi con densità e proprietà costanti lungo tutta la loro lunghezza.

Formazione di materiali difficili o fragili

Le polveri fini, fragili o difficili da compattare spesso si comportano male nella pressatura uniaxiale, portando a crepe e difetti. La pressione delicata e uniforme della CIP è ideale per consolidare questi materiali in un corpo verde privo di difetti, rendendola un processo chiave per ceramiche avanzate e metalli esotici.

Comprensione dei compromessi e delle limitazioni

Nessun processo è perfetto. Sebbene la CIP offra immensi vantaggi, è fondamentale comprenderne le limitazioni per prendere una decisione informata.

Sacrificare una certa precisione dimensionale

Lo stampo flessibile che consente forme complesse è anche una fonte di minore precisione. Le superfici adiacenti alla sacca flessibile non avranno le strette tolleranze dimensionali o la fine finitura superficiale di un pezzo pressato contro uno stampo in acciaio lucidato.

Gestione della velocità di produzione e dei costi

La CIP è generalmente un processo più lento, orientato alla produzione in lotti, rispetto alla natura ad alta velocità e continua della compattazione automatica in stampo. Inoltre, spesso richiede polveri più costose e altamente scorrevoli (come la polvere essiccata a spruzzo) per garantire che lo stampo si riempia in modo uniforme.

La necessità di una lavorazione secondaria

Un pezzo CIP è un compattato "a verde". Sebbene sia resistente, non ha le sue proprietà materiali finali. È un passaggio intermedio che quasi sempre richiede un successivo processo ad alta temperatura come la sinterizzazione o la pressatura isostatica a caldo (HIP) per ottenere la piena densità e le caratteristiche di prestazione finali.

Scelta della CIP per la tua applicazione

La scelta del giusto processo di fabbricazione dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la libertà geometrica: la CIP è la scelta superiore per parti con caratteristiche interne, sottosquadri o curve complesse che non possono essere formate in uno stampo rigido.

- Se il tuo obiettivo principale è l'integrità del materiale: la CIP è ideale per ottenere densità uniforme e un'elevata resistenza a verde, soprattutto quando si lavora con polveri fragili o si creano billette grandi e prive di difetti.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: dovresti considerare la pressatura uniaxiale tradizionale, purché la geometria del pezzo sia relativamente semplice e tu possa tollerare alcune variazioni di densità.

Comprendendo che i suoi vantaggi derivano tutti dalla pressione uniforme, puoi specificare con sicurezza la CIP per componenti che altri metodi semplicemente non possono produrre.

Tabella riassuntiva:

| Vantaggio di progettazione | Descrizione |

|---|---|

| Densità uniforme | Elimina i gradienti di densità per proprietà del materiale coerenti in tutto il pezzo. |

| Elevata resistenza a verde | Fornisce una resistenza fino a 10 volte superiore rispetto alla compattazione in stampo, consentendo la manipolazione e la lavorazione. |

| Geometrie complesse | Consente la creazione di sottosquadri, filettature interne e lunghi rapporti lunghezza-diametro. |

| Versatilità del materiale | Ideale per polveri fragili o difficili da compattare come ceramiche e metalli esotici. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura avanzate? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori che lavorano con ceramiche, metalli e altri materiali. Le nostre attrezzature offrono densità uniforme, elevata resistenza a verde e la capacità di creare parti complesse in modo efficiente. Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- In che modo la CIP migliora le proprietà meccaniche dei metalli refrattari? Aumenta la resistenza e la durabilità per le applicazioni ad alta temperatura

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP