In sostanza, un set standard di matrici per la pressatura di polveri è un kit di strumenti lavorato con precisione, progettato per compattare polveri sciolte in un disco solido e stabile. I componenti principali sono un manicotto della matrice, un'asta stantuffo, due distanziali in acciaio temprato, una piastra di base e un anello di rilascio specializzato. Queste parti lavorano insieme sotto alta pressione per creare pastiglie uniformi per tecniche analitiche come la Fluorescenza a Raggi X (XRF) o la Spettroscopia Infrarossa a Trasformata di Fourier (FTIR).

Un set di matrici per pastiglie non è solo una collezione di parti, ma un sistema completo progettato per un unico scopo: trasformare una polvere difficile da maneggiare in un campione consistente e solido, pronto per un'analisi precisa. Comprendere la funzione di ogni componente è la chiave per produrre risultati affidabili.

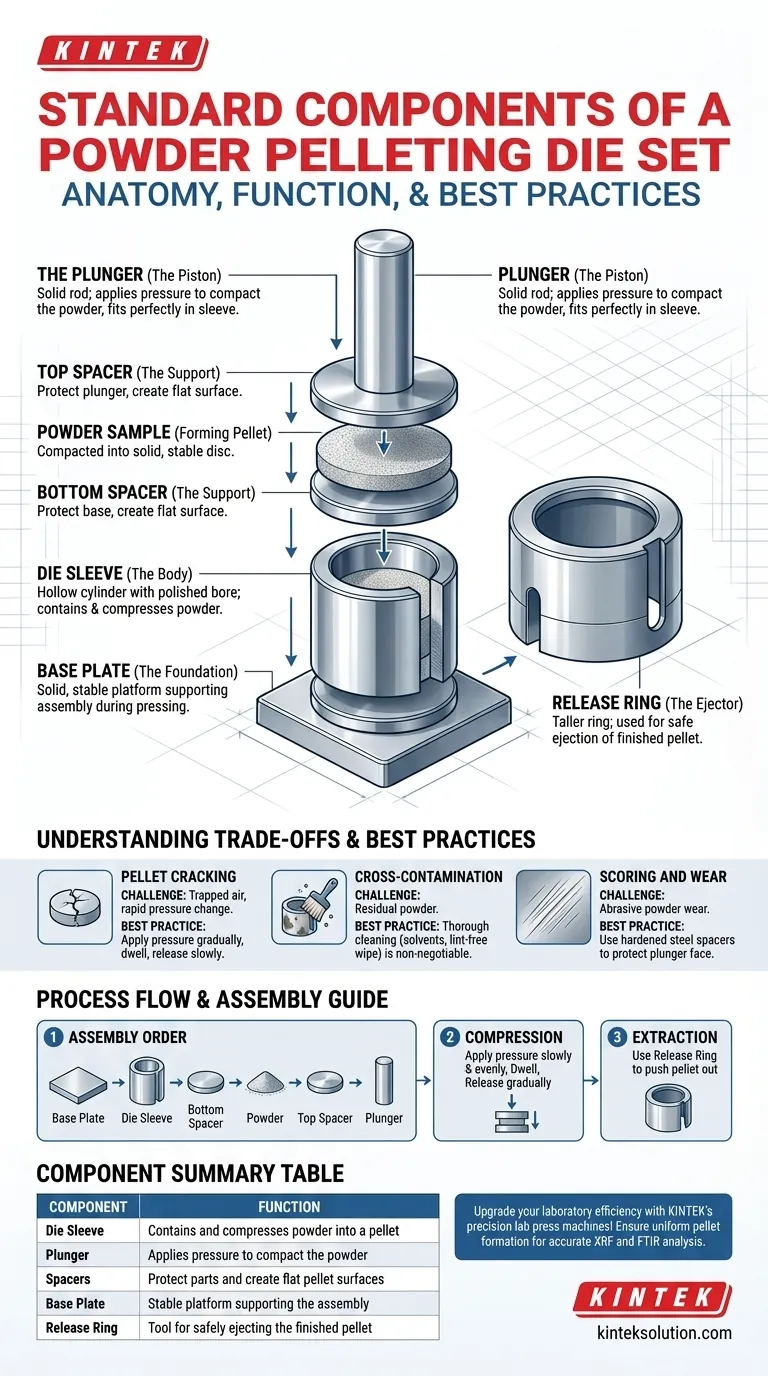

L'Anatomia di un Set di Matrici per Pastiglie

Ogni componente di un set di matrici ha un ruolo distinto e critico. Sono tipicamente lavorati da acciaio per utensili di alta qualità e temprato per resistere alle immense pressioni (spesso diverse tonnellate) richieste per la formazione delle pastiglie senza deformarsi.

Il Manicotto della Matrice (Il Corpo)

Il manicotto della matrice è un cilindro cavo con un foro interno altamente lucidato. Questa è la camera dove la polvere è contenuta e compressa.

Il suo diametro interno determina direttamente il diametro della pastiglia finale. La superficie lucidata è cruciale per minimizzare l'attrito e assicurare che la pastiglia possa essere espulsa senza intoppi e senza fratturarsi.

Lo Stantuffo (Il Pistone)

Lo stantuffo è un'asta cilindrica solida che si adatta perfettamente all'interno del manicotto della matrice. Agisce come un pistone, trasferendo direttamente la forza da una pressa idraulica sulla polvere.

La sua precisione di adattamento è essenziale per evitare che la polvere fuoriesca dai lati durante la compressione, garantendo una densità uniforme in tutta la pastiglia.

I Distanziali (Il Supporto)

Un set di matrici include due dischi in acciaio temprato, spesso chiamati distanziali, pastiglie o incudini. Uno viene posizionato sul fondo del manicotto della matrice prima di aggiungere la polvere, e l'altro viene posizionato sopra la polvere prima di inserire lo stantuffo.

Questi distanziali proteggono lo stantuffo e la pressa dal contatto diretto con la polvere abrasiva. Ancora più importante, creano una superficie perfettamente piatta su entrambi i lati del campione, il che è fondamentale per molti metodi analitici.

La Piastra di Base (La Fondazione)

La piastra di base è una piattaforma solida e piatta che supporta l'intero gruppo della matrice durante la pressatura. Fornisce una base stabile, assicurando che la forza sia applicata in modo uniforme e verticale.

L'Anello di Rilascio (L'Ejectore)

Dopo la pressatura, l'anello di rilascio viene utilizzato per estrarre in sicurezza la pastiglia finita. L'anello è più alto del manicotto della matrice e ha un ampio diametro interno.

L'intero gruppo (manicotto contenente la pastiglia e i distanziali) viene posizionato sull'anello. Lo stantuffo viene reinserito e una leggera pressione viene applicata per spingere il distanziale inferiore, la pastiglia e il distanziale superiore fuori dal manicotto e nel centro aperto dell'anello. La fessura di visualizzazione consente di vedere quando la pastiglia è libera.

Comprendere i Compromessi e le Migliori Pratiche

Sebbene un set di matrici sia uno strumento robusto, la sua efficacia dipende da un uso e una manutenzione adeguati. Ignorare le migliori pratiche può portare a scarsi risultati e danneggiare l'attrezzatura.

Sfida: Cracking o Laminazione della Pastiglia

Questo è spesso causato da aria intrappolata all'interno della polvere. Applicare pressione troppo rapidamente non consente all'aria di fuoriuscire.

Per prevenire ciò, applicare la pressione gradualmente. Alcuni utenti "sostano" a bassa pressione per un momento prima di aumentare la forza finale, dando all'aria il tempo di evacuare. Un rapido rilascio di pressione può anche causare crepe a causa dello stress interno, quindi rilasciare la forza lentamente.

Sfida: Contaminazione Incrociata

Qualsiasi polvere residua da un campione precedente può contaminare il successivo, invalidando i risultati analitici.

Una pulizia accurata di ogni componente – il manicotto, lo stantuffo e i distanziali – è non negoziabile tra un campione e l'altro. Utilizzare un solvente come acetone o isopropanolo e un panno privo di lanugine o una spazzola morbida.

Sfida: Scanalature e Usura

Nel tempo, le polveri abrasive possono causare micro-graffi (scanalature) sulle superfici lucidate del manicotto della matrice e dello stantuffo.

Questa usura può rendere difficile l'espulsione della pastiglia e può imprimere imperfezioni sulla superficie della pastiglia. L'utilizzo dei distanziali in acciaio temprato è il modo migliore per proteggere la faccia dello stantuffo e prolungare la vita del set di matrici.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo non è solo pressare una pastiglia, ma creare un campione riproducibile. Il corretto assemblaggio e la procedura sono fondamentali.

- Se il tuo obiettivo principale è l'Assemblaggio: L'ordine logico è Piastra di Base -> Manicotto della Matrice -> Distanziale Inferiore -> Campione di Polvere -> Distanziale Superiore -> Stantuffo.

- Se il tuo obiettivo principale è la Compressione: Applica pressione lentamente e uniformemente per consentire all'aria intrappolata di fuoriuscire, e rilascia la pressione altrettanto gradualmente per prevenire fratture da stress.

- Se il tuo obiettivo principale è l'Estrazione: Utilizza l'anello di rilascio come piattaforma stabile per spingere delicatamente e in sicurezza la pastiglia finita fuori dal manicotto della matrice.

Padroneggiare questo strumento di precisione è il primo passo verso l'ottenimento di dati analitici affidabili e accurati.

Tabella Riepilogativa:

| Componente | Funzione |

|---|---|

| Manicotto della Matrice | Cilindro cavo che contiene e comprime la polvere in una pastiglia |

| Stantuffo | Asta solida che applica pressione per compattare la polvere |

| Distanziali | Dischi in acciaio temprato che proteggono le parti e creano superfici piatte per le pastiglie |

| Piastra di Base | Piattaforma stabile che supporta il gruppo della matrice durante la pressatura |

| Anello di Rilascio | Strumento per espellere in sicurezza la pastiglia finita dal manicotto della matrice |

Aggiorna l'efficienza del tuo laboratorio con le presse di precisione KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata, le nostre attrezzature assicurano la formazione uniforme delle pastiglie per analisi XRF e FTIR accurate. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e migliorare il processo di preparazione dei campioni. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- XRF KBR anello di plastica laboratorio polvere pellet stampo di pressatura per FTIR

- Stampo per pressa cilindrica da laboratorio con bilancia

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- Stampo per pressa cilindrica per laboratorio

Domande frequenti

- Quali sono i parametri operativi tipici per la pressatura a caldo utilizzando uno stampo in grafite? Padronanza della sinterizzazione ad alta temperatura

- Quali sono i requisiti di progettazione e materiali per gli stampi di precisione? Fattori chiave per l'integrità dei campioni di materiali energetici

- Come influenzano stampi di precisione e presse da laboratorio il affinamento del grano del titanio? Ottenere microstrutture ultrafini

- Qual è la funzione primaria degli stampi specializzati nella preparazione dei compositi? Maestria nell'allineamento e consolidamento dei materiali

- Perché vengono scelti punzoni in PEEK e titanio per la pressatura di pellet di elettrolita Li6PS5Cl? Ottimizzare la ricerca sulle batterie a stato solido