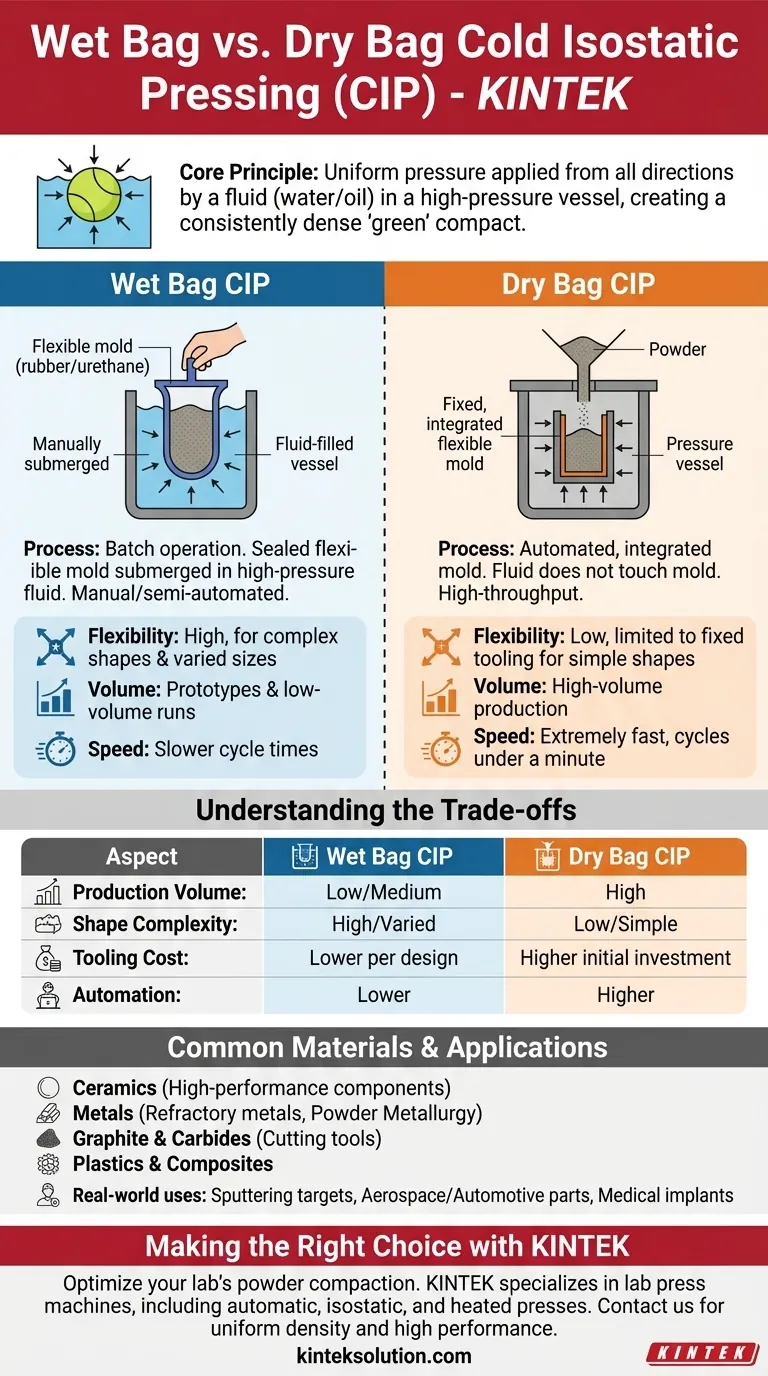

Nella Pressatura Isostatica a Freddo (CIP), i due metodi principali sono Wet Bag e Dry Bag. La CIP Wet Bag comporta il sigillare il materiale in polvere in uno stampo flessibile, immergerlo in un recipiente a fluido ad alta pressione e applicare una pressione uniforme. Al contrario, la CIP Dry Bag integra lo stampo flessibile direttamente nel recipiente a pressione, consentendo un processo più automatizzato in cui la polvere viene caricata e pressata in posizione.

La differenza fondamentale risiede nel loro modello operativo: la CIP Wet Bag offre la massima flessibilità per pezzi diversi o complessi, rendendola ideale per prototipi e piccoli lotti. La CIP Dry Bag è costruita per velocità e automazione, perfettamente adatta alla produzione ad alto volume di forme standardizzate più semplici.

Il Principio Fondamentale della CIP

La Pressatura Isostatica a Freddo è un metodo di compattazione di polveri utilizzato per creare un oggetto solido, noto come compatto "verde", prima di una fase finale di riscaldamento come la sinterizzazione.

Come Funziona la Pressione Isostatica

Il processo utilizza un fluido incomprimibile (solitamente acqua o olio) all'interno di un recipiente ad alta pressione per esercitare una pressione uniforme sul campione da tutte le direzioni. Immagina di strizzare una palla da tennis immersa nell'acqua: la pressione viene applicata uniformemente su tutta la sua superficie.

Questa pressione uniforme compatta la polvere in una forma con una densità molto costante. Questa elevata resistenza del compatto verde e l'uniformità della densità sono fondamentali per produrre componenti ad alte prestazioni con minimi difetti interni.

Il Processo CIP Wet Bag

Il metodo Wet Bag è il più tradizionale e flessibile delle due tecniche. Il suo nome deriva dal fatto che lo stampo entra in contatto diretto con il fluido di pressurizzazione.

Come Funziona

Il processo è un'operazione a lotti manuale o semi-automatica. In primo luogo, la polvere viene caricata e sigillata all'interno di uno stampo flessibile e impermeabile realizzato in gomma o uretano. Questo stampo sigillato viene quindi immerso nel recipiente a pressione riempito di fluido. Infine, il recipiente viene sigillato e pressurizzato, compattando il pezzo.

Caratteristiche Chiave

La CIP Wet Bag è molto versatile. Poiché lo stampo è uno strumento indipendente, può essere utilizzato per produrre una vasta gamma di forme e dimensioni in una singola pressa, comprese geometrie molto complesse. Ciò lo rende ideale per la ricerca e sviluppo, la prototipazione e le produzioni a basso volume.

Il Processo CIP Dry Bag

Il metodo Dry Bag è progettato per la produzione ad alta produttività e l'automazione. L'"asciutto" si riferisce al fatto che lo stampo pieno di polvere non entra in contatto diretto con il fluido di pressurizzazione.

Come Funziona

In questa configurazione, lo stampo flessibile è un elemento permanente integrato direttamente nella parete del recipiente a pressione. Il processo è automatizzato: la polvere viene caricata nella cavità dello stampo dall'alto, la pressa si sigilla e la pressione viene applicata all'esterno dello stampo integrato. Il pezzo compattato viene quindi espulso e il ciclo si ripete.

Caratteristiche Chiave

Questo metodo è estremamente veloce, con tempi di ciclo spesso inferiori al minuto. Il suo design è ottimizzato per produrre grandi quantità di forme relativamente semplici e standardizzate come tubi o barre. È la scelta dominante per gli ambienti di produzione di massa.

Comprendere i Compromessi

La scelta tra CIP Wet Bag e Dry Bag è una decisione guidata dagli obiettivi di produzione, dalla complessità del pezzo e dal budget. Nessuno dei due è intrinsecamente superiore; sono semplicemente adatti a compiti diversi.

Volume di Produzione e Velocità

Dry Bag è il vincitore indiscusso per la produzione ad alto volume grazie ai suoi cicli rapidi e automatizzati. Wet Bag è un processo a lotti ed è significativamente più lento, rendendolo migliore per pezzi unici o piccole serie di produzione.

Complessità della Forma e Flessibilità

Wet Bag offre una flessibilità senza pari. È possibile pressare più pezzi di diverse dimensioni e forme complesse in un unico ciclo. Dry Bag è limitato alla singola forma del suo utensile integrato, rendendolo molto più rigido.

Costo degli Utensili e Automazione

Gli utensili Wet Bag sono più semplici ed economici per disegno, ma il processo richiede più manodopera manuale. I sistemi Dry Bag richiedono un investimento iniziale maggiore in macchinari automatizzati e utensili integrati, ma offrono costi di manodopera per pezzo molto inferiori su larga scala.

Materiali e Applicazioni Comuni

La CIP è una fase vitale nella produzione di componenti avanzati in numerosi settori, utilizzata per compattare una vasta gamma di materiali in polvere.

Materiali Adatti alla CIP

Il processo è efficace per materiali che possono essere formati in un compatto verde stabile. Esempi comuni includono:

- Ceramiche: Per componenti ad alte prestazioni.

- Metalli: Inclusi metalli refrattari come tungsteno e molibdeno.

- Metallurgia delle Polveri: Per creare pezzi come cuscinetti e ingranaggi.

- Grafite e Carburi: Utilizzati per utensili da taglio e parti soggette a forte usura.

- Materie Plastiche e Compositi: Per applicazioni specializzate.

Usi Industriali Reali

La CIP è fondamentale per la produzione di bersagli di sputtering per l'industria elettronica, componenti per i settori aerospaziale e automobilistico e impianti per il settore medico. L'alta densità uniforme che raggiunge è essenziale per i pezzi che devono funzionare in condizioni estreme.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue esigenze specifiche di produzione determineranno quale metodo CIP è appropriato.

- Se il tuo obiettivo principale è la R&S, la prototipazione o la produzione di pezzi complessi in piccoli volumi: La CIP Wet Bag offre la libertà di progettazione e la flessibilità necessarie.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume di pezzi standardizzati: La CIP Dry Bag offre la velocità, la ripetibilità e l'efficienza richieste.

- Se il tuo obiettivo principale è ottenere la massima densità uniforme prima della sinterizzazione: Entrambi i metodi eccellono, quindi la decisione dovrebbe basarsi sulla scala di produzione richiesta e sulla geometria del pezzo.

Comprendere le capacità distinte di ciascun metodo ti consente di selezionare il processo di produzione preciso per i tuoi obiettivi tecnici e aziendali.

Tabella Riassuntiva:

| Aspetto | CIP Wet Bag | CIP Dry Bag |

|---|---|---|

| Tipo di Processo | Operazione a lotti, stampo immerso nel fluido | Automatizzato, stampo integrato nel recipiente |

| Ideale Per | Prototipi, forme complesse, basso volume | Produzione ad alto volume, forme semplici |

| Flessibilità | Alta, gestisce dimensioni e geometrie variegate | Bassa, limitata agli utensili fissi |

| Velocità | Più lento, passaggi manuali | Più veloce, tempi ciclo inferiori al minuto |

| Costo Utensili | Inferiore per disegno, stampi più semplici | Maggiore investimento iniziale, sistemi automatizzati |

Pronto a ottimizzare il processo di compattazione della polvere del tuo laboratorio? KINTEK è specializzata in macchine per la pressatura da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, adattate alle esigenze di laboratorio. Che tu sia in R&S o in produzione ad alto volume, le nostre soluzioni garantiscono densità uniforme e alte prestazioni. Contattaci oggi stesso per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono le specifiche standard per i sistemi di pressatura isostatica a freddo di produzione? Ottimizza il tuo processo di compattazione del materiale

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore