In breve, la pressatura di un campione di polvere in uno stampo per pastiglie utilizza una forza immensa per compattare i grani sciolti, eliminare i vuoti e deformare le particelle fino a quando non si fondono insieme. Questo processo trasforma la polvere in un disco solido, denso e spesso trasparente, noto come pastiglia, ideale per alcuni tipi di analisi scientifica.

L'obiettivo finale non è semplicemente creare un disco solido, ma creare un campione omogeneo e strutturalmente solido per una misurazione precisa. L'intero processo, dalla macinazione alla pressatura, è un equilibrio tra il raggiungimento della necessaria forma fisica e la conservazione dell'integrità chimica del materiale analizzato.

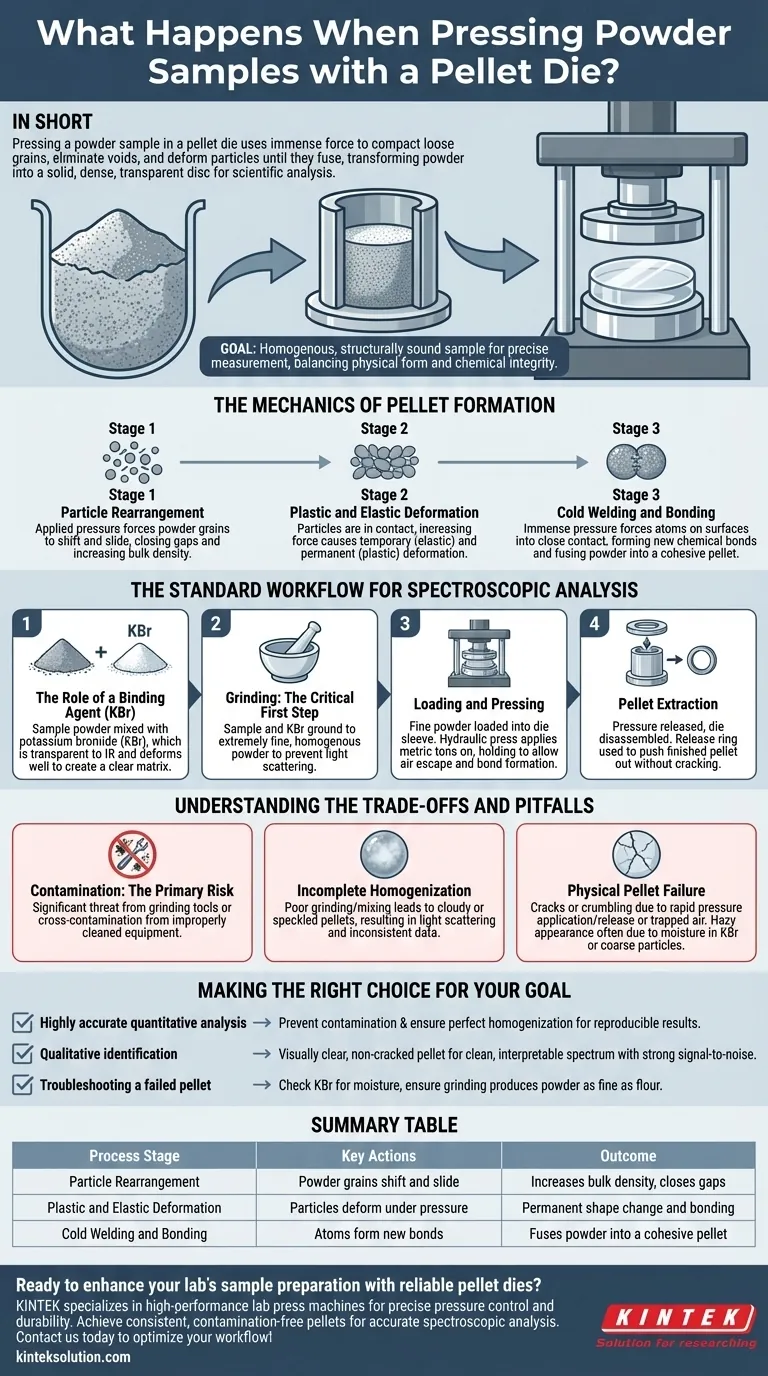

La Meccanica della Formazione delle Pastiglie

Quando una polvere è sottoposta a tonnellate di forza all'interno di uno stampo, subisce una distinta trasformazione in più fasi, da materiale sfuso a oggetto solido. Comprendere questo processo è fondamentale per creare una pastiglia di alta qualità.

Fase 1: Riorganizzazione delle Particelle

Inizialmente, la pressione applicata costringe i grani di polvere a spostarsi e scivolare l'uno sull'altro. Questo chiude i grandi spazi e le sacche d'aria tra le particelle, aumentando drasticamente la densità apparente del materiale.

Fase 2: Deformazione Plastica ed Elastica

Una volta che le particelle sono a diretto contatto e non possono più riorganizzarsi, l'aumento della forza inizia a deformarle. Questo avviene in due modi: deformazione elastica, dove le particelle tornerebbero alla loro forma originale se la pressione fosse rilasciata, e deformazione plastica, che è un cambiamento permanente.

Fase 3: Saldatura a Freddo e Legame

L'immensa pressione durante la deformazione plastica forza gli atomi sulle superfici delle singole particelle a un contatto così stretto da formare nuovi legami chimici. Questa "saldatura a freddo" è ciò che alla fine fonde la polvere in un'unica pastiglia coesa che mantiene la sua forma dopo essere stata rimossa dallo stampo.

Il Flusso di Lavoro Standard per l'Analisi Spettroscopica

Per tecniche come la spettroscopia a infrarossi in trasformata di Fourier (FTIR), l'obiettivo è creare una pastiglia trasparente alla luce infrarossa. Ciò richiede un flusso di lavoro specifico e accurato.

Il Ruolo di un Agente Legante (KBr)

Il campione in polvere viene quasi sempre miscelato con una maggiore quantità di un sale, tipicamente il bromuro di potassio (KBr). Il KBr viene utilizzato perché è trasparente alla radiazione IR e la sua struttura cristallina si deforma bene sotto pressione, creando una matrice chiara, simile al vetro, per il campione.

Macinazione: Il Primo Passo Fondamentale

Il campione e il KBr vengono macinati insieme, solitamente con un mortaio e un pestello, fino a ottenere una polvere estremamente fine e omogenea. Questo passaggio è cruciale per prevenire la diffusione della luce nella pastiglia finale, che oscurerebbe i risultati analitici.

Caricamento e Pressatura

La polvere fine viene accuratamente caricata nella manica dello stampo. Una pressa idraulica applica quindi un carico di diverse tonnellate metriche, mantenendo la pressione per un minuto o due per consentire all'aria di fuoriuscire e ai legami di formarsi.

Estrazione della Pastiglia

Dopo aver rilasciato la pressione, lo stampo viene accuratamente smontato. Un anello di rilascio viene spesso posizionato sul corpo dello stampo, consentendo alla pressa di spingere la pastiglia finita fuori dalla manica senza romperla o scheggiarla.

Comprendere i Compromessi e gli Errori

Creare una pastiglia perfetta è un'abilità. L'integrità della tua analisi dipende dall'evitare alcuni errori comuni ma critici durante la preparazione del campione.

Contaminazione: Il Rischio Primario

La contaminazione è la minaccia più significativa per risultati accurati. Può essere introdotta dagli strumenti di macinazione (ad esempio, agata da un mortaio) o, più comunemente, dalla contaminazione incrociata dovuta a attrezzature non adeguatamente pulite da un campione precedente.

Omogeneizzazione Incompleta

Se il campione non è macinato abbastanza finemente o miscelato accuratamente con il KBr, la pastiglia risultante sarà torbida o conterrà macchie visibili. Ciò porta a spettri di scarsa qualità a causa della diffusione della luce e della concentrazione incoerente del campione.

Cedimento Fisico della Pastiglia

Le pastiglie possono rompersi o sgretolarsi se la pressione viene applicata o rilasciata troppo rapidamente, intrappolando aria. Un aspetto opaco o annebbiato spesso indica umidità assorbita dal KBr (che è igroscopico) o particelle che non sono state macinate abbastanza finemente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di rigore che applichi dipende dall'obiettivo della tua analisi. Utilizza queste linee guida per concentrare i tuoi sforzi.

- Se il tuo obiettivo principale è un'analisi quantitativa altamente accurata: La tua massima priorità è prevenire la contaminazione e garantire una perfetta omogeneizzazione per risultati riproducibili.

- Se il tuo obiettivo principale è l'identificazione qualitativa: Una pastiglia visivamente chiara e non rotta è essenziale per ottenere uno spettro pulito e interpretabile con un elevato rapporto segnale/rumore.

- Se stai risolvendo i problemi di una pastiglia fallita: Innanzitutto, controlla l'umidità assicurandoti che il tuo KBr sia asciutto, quindi assicurati che la tua tecnica di macinazione produca una polvere fine come la farina.

In definitiva, una pastiglia ben preparata è la base per dati spettroscopici di alta qualità.

Tabella riassuntiva:

| Fase del Processo | Azioni Chiave | Esito |

|---|---|---|

| Riorganizzazione delle Particelle | I grani di polvere si spostano e scivolano | Aumenta la densità apparente, chiude i vuoti |

| Deformazione Plastica ed Elastica | Le particelle si deformano sotto pressione | Cambiamento di forma permanente e legame |

| Saldatura a Freddo e Legame | Gli atomi formano nuovi legami | Fonde la polvere in una pastiglia coesa |

Pronto a migliorare la preparazione dei campioni del tuo laboratorio con stampi per pastiglie affidabili? KINTEK è specializzata in presse da laboratorio ad alte prestazioni, incluse presse automatiche, isostatiche e riscaldate, progettate per offrire un controllo preciso della pressione e durata per le esigenze di laboratorio. Ottieni pastiglie consistenti e prive di contaminazioni per analisi spettroscopiche accurate — contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro e migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Quale funzione svolge una pressa idraulica da laboratorio nella caratterizzazione FTIR di campioni di buccia di banana attivata?

- Come viene utilizzata una pressa idraulica da laboratorio nella caratterizzazione FT-IR di nanoparticelle di solfuro di rame?

- Come viene utilizzata una pressa idraulica da laboratorio per campioni di reticoli organici di Tb(III) per FT-IR? Guida esperta alla pressatura di pellet

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Perché l'uniformità del campione è fondamentale quando si utilizza una pressa idraulica da laboratorio per pellet di acido umico KBr? Ottenere precisione FTIR