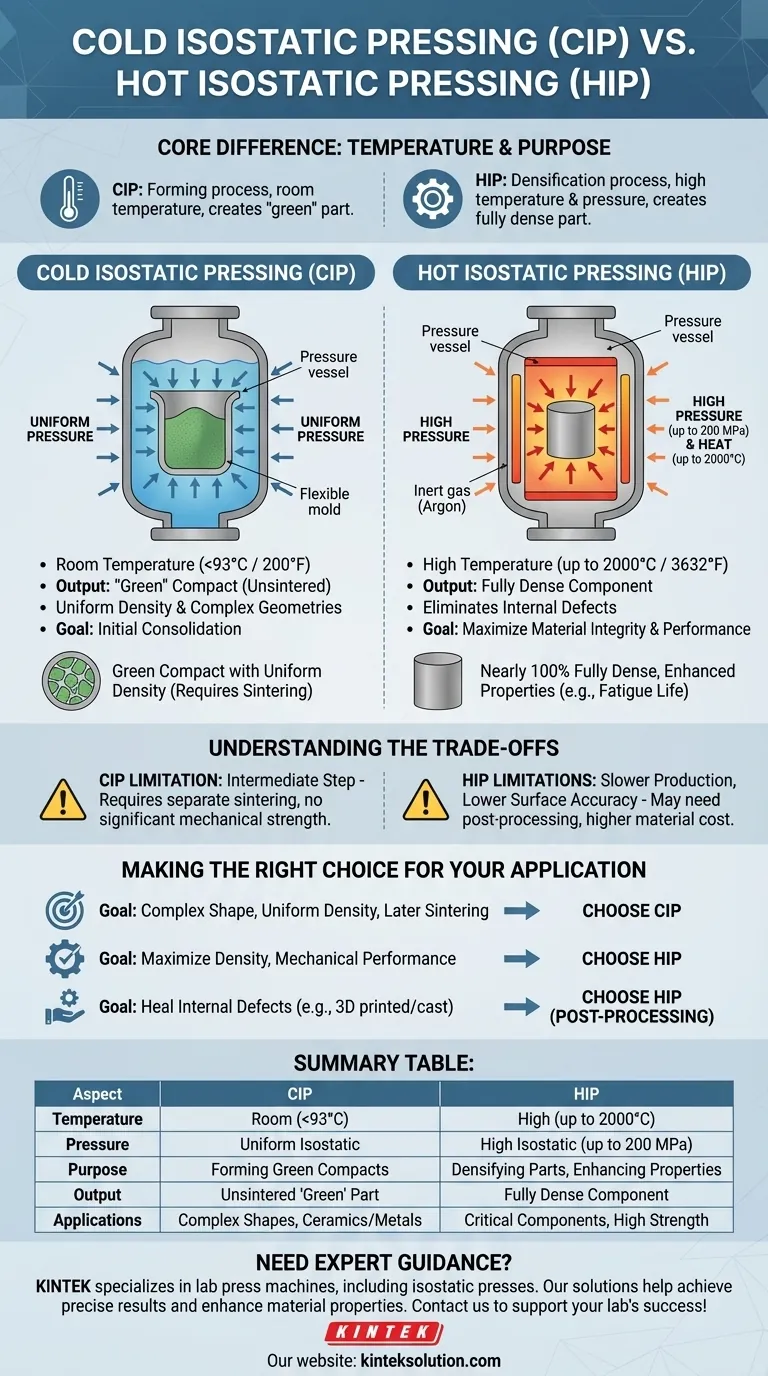

In sostanza, la differenza tra la Pressatura Isostatica a Freddo (CIP) e quella a Caldo (HIP) risiede nella temperatura e nello scopo. La CIP utilizza una pressione uniforme a temperatura ambiente per compattare le polveri in un pezzo "verde", solido ma non sinterizzato. Al contrario, l'HIP combina alta pressione e alta temperatura per creare un componente completamente denso con proprietà del materiale superiori.

La distinzione fondamentale non riguarda solo il calore. La CIP è un processo di formatura utilizzato per creare una forma preliminare, mentre l'HIP è un processo di densificazione e finitura utilizzato per ottenere la massima integrità e prestazione del materiale.

Cos'è la Pressatura Isostatica a Freddo (CIP)?

La Pressatura Isostatica a Freddo è un primo passo essenziale per creare pezzi complessi da materiali in polvere come ceramiche o metalli. Si concentra sul consolidamento iniziale prima del trattamento termico finale.

Il Principio Fondamentale: Pressione Uniforme a Temperatura Ambiente

Nella CIP, un materiale in polvere viene sigillato in uno stampo flessibile ed elastomerico. Questo stampo viene quindi immerso in un fluido all'interno di un recipiente a pressione.

Il fluido viene pressurizzato, esercitando una pressione uniforme (isostatica) da tutte le direzioni sullo stampo. Ciò avviene a temperatura ambiente o prossima ad essa (tipicamente inferiore a 93°C / 200°F).

L'Obiettivo: Creare un Compatto "Verde"

Il risultato della CIP non è un pezzo finito. È un compatto "verde", un oggetto solido con sufficiente resistenza per essere maneggiato.

Questo pezzo verde ha una densità molto uniforme in tutta la sua struttura. Questa uniformità è fondamentale per prevenire deformazioni o fessurazioni durante la successiva fase di sinterizzazione ad alta temperatura. La CIP è anche eccellente per creare geometrie complesse senza la necessità di leganti o cere.

Cos'è la Pressatura Isostatica a Caldo (HIP)?

La Pressatura Isostatica a Caldo è un processo di trattamento termico che va ben oltre la semplice formatura. Viene utilizzata per eliminare difetti interni e raggiungere la massima densità teorica di un materiale.

Il Principio Fondamentale: Calore e Pressione Simultanei

Durante l'HIP, un componente viene posto all'interno di un recipiente a pressione con un'atmosfera controllata. Il recipiente è quindi sottoposto sia a temperature estremamente elevate (fino a 2000°C / 3632°F) sia a alta pressione isostatica (fino a 200 MPa / 30.000 psi).

Il mezzo di pressione è un gas inerte, più comunemente argon, che previene reazioni chimiche con il materiale alle alte temperature.

L'Obiettivo: Piena Densità e Proprietà Migliorate

La combinazione di calore e pressione fa sì che i pori interni, le cavità e le microfessure all'interno del materiale collassino e si saldino a livello atomico.

Ciò si traduce in un componente che è quasi al 100% completamente denso. I benefici sono significativi, inclusi un netto miglioramento delle proprietà meccaniche come la vita a fatica (spesso di un fattore da 10 a 100), la resistenza all'usura e la resistenza alla corrosione. L'HIP assicura che il materiale abbia una forza uniforme in tutte le direzioni.

Comprendere i Compromessi

Sebbene potenti, nessuno dei due processi è una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Il Limite Intrinseco della CIP

Il "limite" principale della CIP è che si tratta di una fase intermedia di produzione. Un pezzo verde ottenuto da un processo CIP non ha una significativa resistenza meccanica e deve essere sottoposto a un processo di sinterizzazione separato ad alta temperatura per diventare un componente durevole e funzionale.

I Limiti Pratici dell'HIP

L'HIP fornisce risultati eccezionali ma comporta vincoli pratici.

Il processo ha una velocità di produzione più lenta rispetto a metodi come la compattazione a stampo, rendendolo meno adatto alla produzione ad alto volume.

Può anche comportare una minore accuratezza superficiale a causa dell'uso di utensili flessibili o della deformazione del materiale. Ciò spesso richiede fasi di post-lavorazione come la lavorazione meccanica per soddisfare tolleranze dimensionali precise. Infine, il processo si basa spesso su polveri specializzate e costose, il che può aumentare le spese per i materiali.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta tra CIP e HIP dipende interamente dal tuo obiettivo finale: stai formando una forma preliminare o perfezionando un pezzo finale?

- Se il tuo obiettivo principale è creare una forma complessa a base di polvere con densità uniforme per una successiva sinterizzazione: La CIP è la scelta giusta per produrre un compatto verde di alta qualità.

- Se il tuo obiettivo principale è ottenere la massima densità e prestazione meccanica in un componente critico: L'HIP è il processo definitivo per creare un pezzo completamente denso con vita a fatica e resistenza migliorate.

- Se il tuo obiettivo principale è riparare difetti interni in un pezzo esistente (ad esempio, una fusione o un metallo stampato in 3D): L'HIP viene utilizzato anche come fase di post-elaborazione per eliminare la porosità interna e migliorare significativamente l'integrità del pezzo.

In definitiva, la selezione del processo corretto richiede di definire se è necessario modellare il materiale o perfezionarne fondamentalmente la struttura interna.

Tabella Riassuntiva:

| Aspetto | Pressatura Isostatica a Freddo (CIP) | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente (<93°C) | Alta temperatura (fino a 2000°C) |

| Pressione | Pressione isostatica uniforme | Alta pressione isostatica (fino a 200 MPa) |

| Scopo | Formazione di compatti verdi per la sinterizzazione | Densificazione dei pezzi per la piena densità e proprietà migliorate |

| Risultato | Pezzo 'verde' non sinterizzato con densità uniforme | Componente completamente denso con proprietà meccaniche migliorate |

| Applicazioni Chiave | Forme complesse in ceramica/metalli prima della sinterizzazione | Componenti critici che richiedono elevata vita a fatica e resistenza |

Hai bisogno di una guida esperta sulla scelta della pressa giusta per il tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze specifiche di compattazione delle polveri e densificazione dei materiali. Le nostre soluzioni ti aiutano a ottenere risultati precisi, migliorare l'efficienza e aumentare le proprietà dei materiali. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio! Contattaci ora

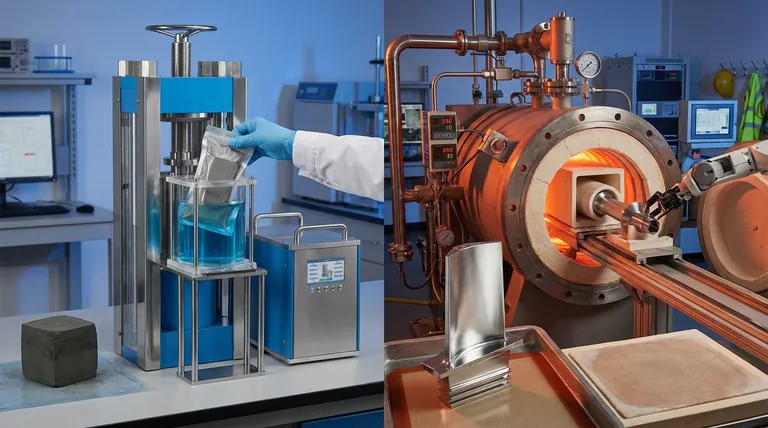

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Come l'uso di una pressa isostatica a freddo (CIP) migliora gli elettroliti di vetro fosfato? Raggiungere la massima resistenza della batteria

- Perché la pressa isostatica a freddo (CIP) è preferita per i preformati Al-CNF? Raggiungere un'omogeneità superiore

- Perché viene utilizzata una pressa isostatica da laboratorio per il pre-trattamento CIP? Ottenere compositi W/2024Al uniformi ad alta densità

- Quali settori utilizzano i componenti prodotti dalla CIP? Scopri i settori chiave che fanno affidamento sulla pressatura isostatica a freddo

- Come si confronta la capacità di complessità della forma della pressatura isostatica a freddo (CIP) rispetto ad altri metodi? Colmare il divario nel consolidamento delle polveri

- Quali vantaggi offre una pressa isostatica a freddo (CIP) ad alta pressione? Raggiungere una densità superiore del corpo verde ceramico

- Perché l'acqua viene comunemente selezionata come mezzo di trasmissione della pressione? Ottenere risultati di laboratorio isostatici perfetti

- Quali sono i principali vantaggi della pressatura isostatica? Raggiungimento di densità uniforme e forme complesse