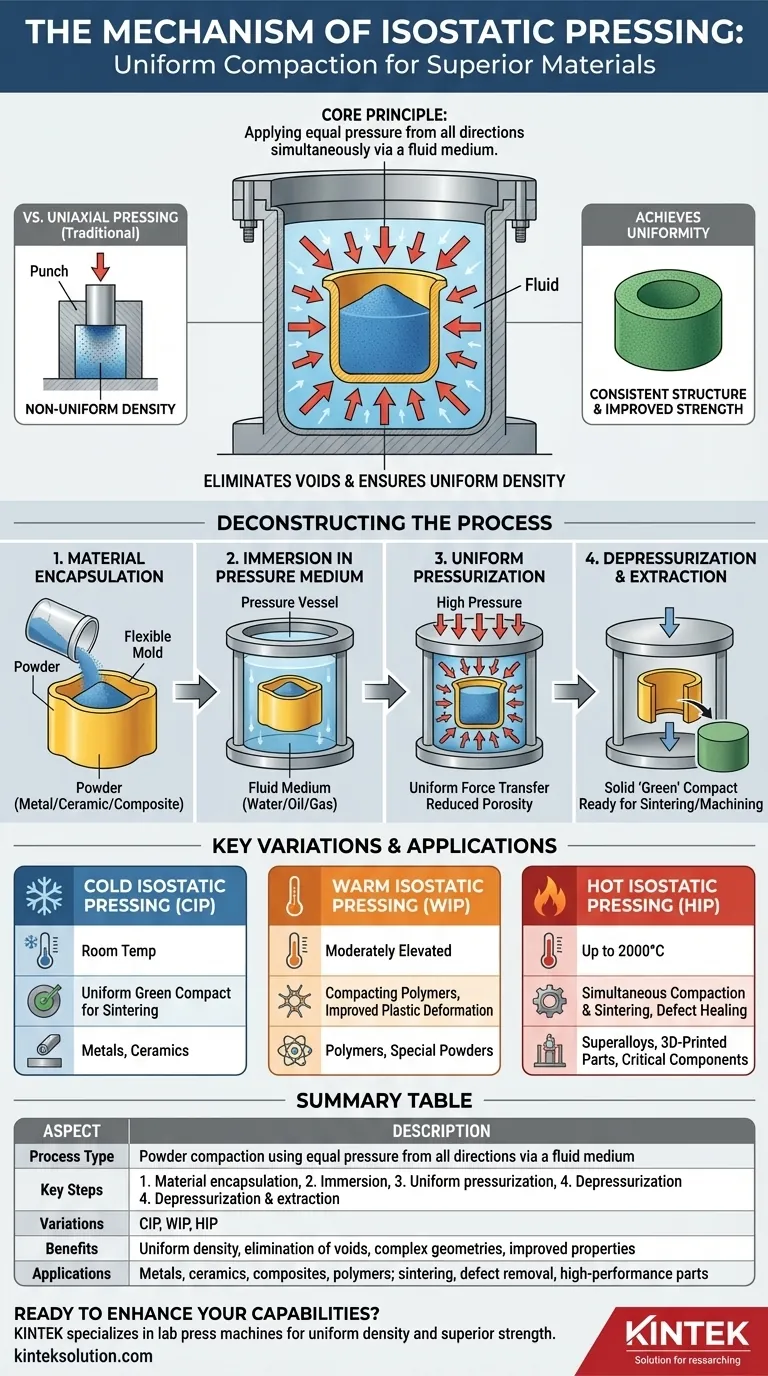

In sostanza, la pressatura isostatica è un metodo per compattare le polveri in una massa solida applicando contemporaneamente una pressione uguale da tutte le direzioni. A differenza della pressatura tradizionale, che utilizza uno stampo per applicare la forza lungo un singolo asse, questo processo immerge uno stampo flessibile riempito di polvere in un fluido. Pressurizzando il fluido, una forza intensamente uniforme compatta la polvere, eliminando i vuoti interni e creando una struttura del materiale altamente coerente.

Il problema fondamentale risolto dalla pressatura isostatica è la densità non uniforme. Utilizzando un mezzo fluido per esercitare una pressione uguale su tutte le superfici di un componente, supera i limiti della pressatura monoassiale, ottenendo pezzi con resistenza e integrità strutturale superiori.

Scomposizione del processo di pressatura isostatica

Il meccanismo può essere suddiviso in quattro passaggi distinti e sequenziali che trasformano una polvere sciolta in un componente solido e denso, spesso chiamato compatto "verde".

Passaggio 1: Incapsulamento del materiale

Innanzitutto, il materiale in polvere—che può essere un metallo, una ceramica o un composito—viene accuratamente versato in uno stampo elastomero flessibile. Questo stampo, spesso realizzato in gomma o uretano, definisce la forma iniziale del pezzo finale.

Passaggio 2: Immersione in un mezzo di pressione

Lo stampo sigillato viene quindi posto all'interno di un recipiente ad alta pressione. Questo recipiente è riempito di un fluido, che funge da mezzo di trasmissione della pressione. Per i processi a freddo, questo è tipicamente acqua o olio; per i processi a caldo, è un gas inerte come l'argon.

Passaggio 3: Pressurizzazione uniforme

Il fluido all'interno del recipiente viene quindi pressurizzato a livelli molto alti. Poiché la pressione in un fluido viene esercitata ugualmente in tutte le direzioni (un principio della fluidodinamica), questa forza viene trasferita uniformemente attraverso lo stampo flessibile alla polvere contenuta. Questa pressione uniforme compatta le particelle di polvere, riducendo significativamente la porosità e aumentando la densità del materiale.

Passaggio 4: Decompressione ed estrazione

Dopo aver mantenuto la pressione per una durata prestabilita, il recipiente viene depressurizzato. Lo stampo viene rimosso e il componente appena solidificato e compattato viene estratto. Questo componente ha ora una resistenza sufficiente per essere manipolato e può procedere alle fasi di produzione successive come la sinterizzazione o la lavorazione meccanica.

Il principio fondamentale: perché la pressione uniforme è importante

Il vero valore della pressatura isostatica si comprende confrontandola con la sua alternativa, la pressatura a stampo uniassiale (monoassiale).

Superare i limiti monoassiali

Nella pressatura a stampo tradizionale, la pressione viene applicata da una o due direzioni. L'attrito tra la polvere e le pareti rigide dello stampo impedisce alla pressione di trasmettersi uniformemente in tutto il componente. Ciò si traduce in gradienti di densità, dove le aree più vicine al punzone sono più dense del centro, creando punti deboli intrinseci.

Ottenere una densità uniforme

La pressatura isostatica elimina completamente questo problema di "attrito delle pareti dello stampo". La pressione uniforme fa collassare i vuoti e impacchetta le particelle con incredibile coerenza in tutto il volume del pezzo, indipendentemente dalla sua forma. Questa densità omogenea è direttamente collegata a proprietà meccaniche migliorate e più prevedibili, come la resistenza e la tenacità alla frattura.

Consentire geometrie complesse

Poiché la pressione si adatta perfettamente, la pressatura isostatica può produrre forme complesse, comprese parti con sottosquadri o cavità interne, impossibili da formare con stampi rigidi. Ciò offre una notevole libertà di progettazione per gli ingegneri.

Comprendere le variazioni chiave

La pressatura isostatica non è un singolo processo, ma una famiglia di tecniche, distinte principalmente dalla temperatura alla quale operano.

Pressatura Isostatica a Freddo (CIP)

La CIP viene eseguita a temperatura ambiente o prossima ad essa. Il suo scopo principale è creare un compatto verde con densità uniforme e resistenza sufficiente per la manipolazione e la successiva sinterizzazione. È la variazione più comune.

Pressatura Isostatica a Caldo (WIP)

La WIP viene condotta a temperature moderatamente elevate, tipicamente fino a poche centinaia di gradi Celsius. Viene utilizzata per compattare polimeri o altri materiali che beneficiano di un leggero riscaldamento per migliorare la loro deformazione plastica e il comportamento di compattazione.

Pressatura Isostatica a Caldo (HIP)

La HIP combina una pressione immensa con temperature molto elevate (fino a 2.000 °C). È un processo potente che può contemporaneamente compattare e sinterizzare le polveri in un pezzo completamente denso in un unico passaggio. È anche ampiamente utilizzata per eliminare la porosità residua in componenti fusi o stampati in 3D, riparando i difetti interni e migliorando drasticamente le loro prestazioni.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo appropriato dipende interamente dal materiale e dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è creare un compatto verde uniforme per la successiva sinterizzazione: la CIP è la soluzione più diretta ed economica per ottenere preforme di alta qualità.

- Se il tuo obiettivo principale è ottenere la massima densità teorica e proprietà meccaniche superiori in un unico passaggio: la HIP è la scelta definitiva, specialmente per superleghe ad alte prestazioni, ceramiche e componenti critici.

- Se il tuo obiettivo principale è rimuovere difetti da un pezzo esistente fuso o prodotto con fabbricazione additiva: la HIP è lo standard industriale per riparare i vuoti interni e migliorare la vita a fatica.

- Se il tuo obiettivo principale è compattare polimeri o polveri che richiedono un calore moderato: la WIP offre una soluzione specializzata che bilancia i vantaggi della pressione con l'assistenza termica.

Comprendendo il meccanismo fondamentale della pressione fluida uniforme, puoi sfruttare efficacemente la pressatura isostatica per creare componenti con un livello di uniformità e prestazioni irraggiungibile con i metodi convenzionali.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Compattazione di polveri mediante pressione uguale da tutte le direzioni tramite un mezzo fluido |

| Fasi chiave | 1. Incapsulamento del materiale in stampo flessibile, 2. Immersione nel mezzo di pressione, 3. Pressurizzazione uniforme, 4. Decompressione ed estrazione |

| Variazioni | Pressatura Isostatica a Freddo (CIP), Pressatura Isostatica a Caldo (WIP), Pressatura Isostatica a Caldo (HIP) |

| Vantaggi | Densità uniforme, eliminazione dei vuoti, capacità di formare geometrie complesse, proprietà meccaniche migliorate |

| Applicazioni | Metalli, ceramiche, compositi, polimeri; utilizzato nella sinterizzazione, rimozione di difetti e produzione di componenti ad alte prestazioni |

Pronto a migliorare le capacità del tuo laboratorio con una pressatura isostatica precisa? KINTEK è specializzata in macchine per la pressatura da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire densità uniforme e resistenza superiore per i tuoi materiali. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono ottimizzare i tuoi processi — contattaci ora!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori