In sintesi, la pressatura isostatica a freddo (CIP) è un processo versatile utilizzato per consolidare una vasta gamma di materiali in polvere. Le sue applicazioni più comuni riguardano ceramiche avanzate come nitruro di silicio e allumina, metalli in polvere come tungsteno e acciai ad alto contenuto di leghe, e materiali a base di carbonio come la grafite.

Il valore fondamentale della CIP non è definito dal materiale stesso, ma dalla sua capacità di prendere qualsiasi polvere e compattarla con una pressione perfettamente uniforme. Ciò crea un pezzo "verde" denso e consistente, che è la base fondamentale per ottenere proprietà superiori dopo la sinterizzazione finale o la lavorazione.

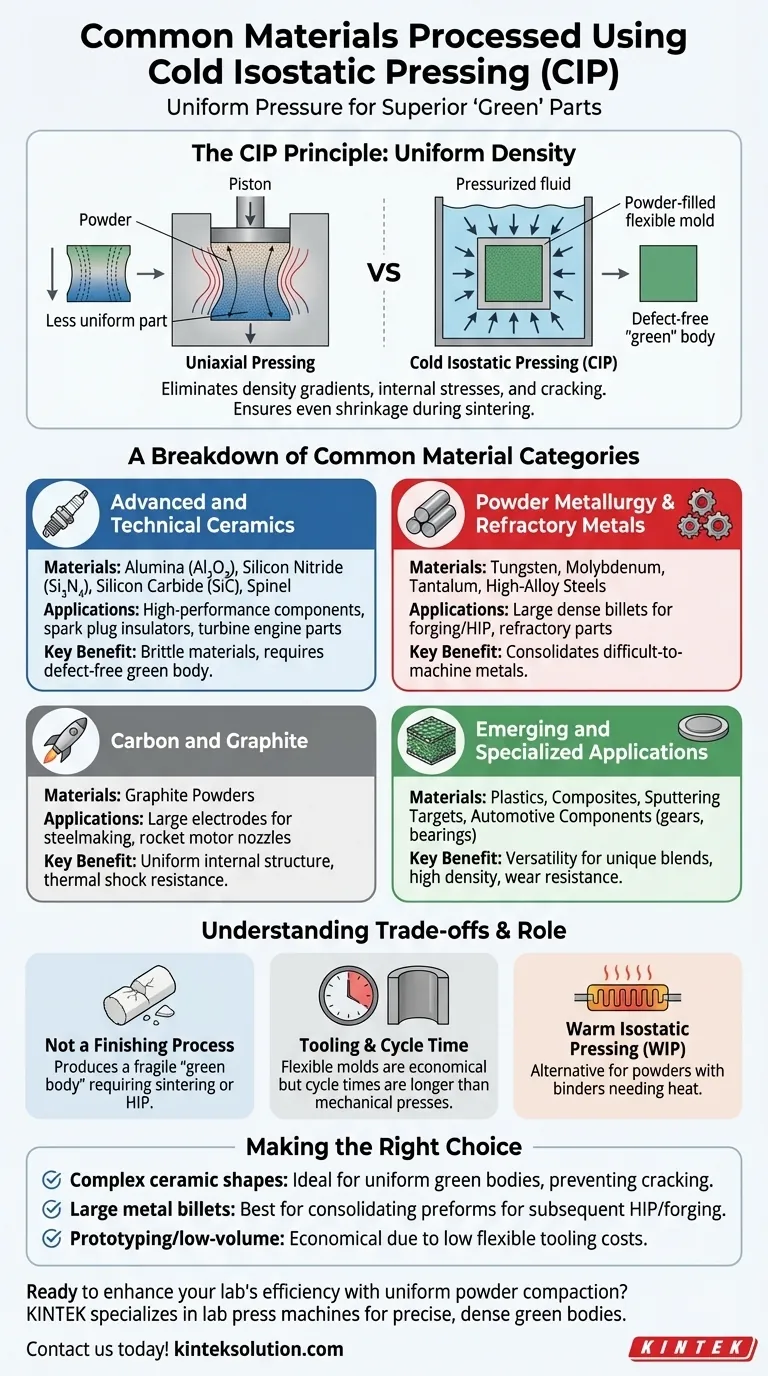

Perché si utilizza la CIP: il principio della densità uniforme

La ragione fondamentale per scegliere la CIP risiede nel modo in cui applica la pressione. A differenza della pressatura uniassiale tradizionale, che comprime da una o due direzioni, la CIP immerge il materiale in polvere (sigillato in uno stampo flessibile) in un fluido. Questo fluido viene quindi pressurizzato, esercitando una forza uguale su ogni superficie del componente.

Il vantaggio della pressione uniforme

Questa applicazione di pressione uniforme è fondamentale. Elimina i gradienti di densità, le sollecitazioni interne e la potenziale formazione di crepe che possono verificarsi nella pressatura uniassiale.

Il risultato è un manufatto pre-sinterizzato altamente uniforme, spesso chiamato "corpo verde". Questa uniformità è essenziale perché assicura una contrazione prevedibile ed omogenea durante la successiva fase di sinterizzazione ad alta temperatura.

Analisi delle categorie di materiali comuni

Sebbene quasi ogni polvere possa essere lavorata, la CIP offre vantaggi distinti per specifiche famiglie di materiali difficili da formare con altri metodi.

Ceramiche avanzate e tecniche

Questa è la categoria più ampia e comune per la CIP. Materiali come allumina (Al₂O₃), nitruro di silicio (Si₃N₄), carburo di silicio (SiC) e spinello vengono lavorati per creare componenti ad alte prestazioni.

Poiché questi materiali sono intrinsecamente fragili, ottenere un corpo verde privo di difetti è fondamentale. La CIP viene utilizzata per tutto, dagli isolatori delle candele alle componenti avanzate dei motori a turbina.

Metallurgia delle polveri e metalli refrattari

La CIP è ampiamente utilizzata nella metallurgia delle polveri per formare parti da metalli difficili da lavorare o colare. Questi includono metalli refrattari come tungsteno, molibdeno e tantalio, nonché polveri di acciaio ad alto tenore di lega.

Spesso, la CIP viene utilizzata per creare billette grandi e dense da queste polveri metalliche. Queste billette vengono poi ulteriormente lavorate tramite metodi come la pressatura isostatica a caldo (HIP) o la forgiatura per ottenere la loro forma finale e le proprietà metallurgiche.

Carbonio e Grafite

Le polveri di grafite vengono consolidate utilizzando la CIP per produrre elettrodi di grandi dimensioni per la produzione di acciaio, ugelli per motori a razzo e altri componenti che richiedono una struttura interna uniforme e resistenza agli shock termici.

Applicazioni emergenti e specializzate

La versatilità della CIP ha portato alla sua adozione in nuovi campi. Viene ora utilizzata per consolidare materiali specializzati, tra cui:

- Materie plastiche e compositi: Per creare miscele polimeriche uniche o strutture composite.

- Bersagli di sputtering: Per produrre i bersagli puri e densi utilizzati nelle industrie dei semiconduttori e dei rivestimenti.

- Componenti automobilistici: Per articoli come ingranaggi della pompa dell'olio e cuscinetti dove alta densità e resistenza all'usura sono fondamentali.

Comprendere i compromessi e i limiti

Sebbene potente, la CIP non è una soluzione universale. Comprendere il suo ruolo nel processo di produzione più ampio è fondamentale per utilizzarla efficacemente.

Non è un processo di finitura

Un malinteso comune è che la CIP produca una parte finita. Non è così. L'output della CIP è un corpo verde fragile con la consistenza del gesso.

Questa parte deve essere sottoposta a una sinterizzazione ad alta temperatura o a un ciclo secondario HIP per fondere insieme le particelle di polvere e ottenere la sua resistenza, durezza e densità finale.

Considerazioni su utensili e tempi di ciclo

La CIP utilizza stampi elastici flessibili (sacche), che sono generalmente molto più economici degli stampi in acciaio temprato utilizzati nella pressatura uniassiale. Ciò la rende economica per la prototipazione e le piccole serie produttive.

Tuttavia, il processo di riempimento, sigillatura, pressurizzazione e depressurizzazione del recipiente comporta tempi di ciclo più lunghi rispetto alle presse meccaniche ad alta velocità.

Vincoli sui materiali e alternative

La CIP viene eseguita a temperatura ambiente o prossima ad essa. Per i materiali in polvere che fanno affidamento su un legante (come la cera) che deve essere riscaldato per fluire correttamente, la pressatura isostatica a caldo (WIP) è l'alternativa appropriata.

Fare la scelta giusta per il tuo obiettivo

La selezione della CIP dipende interamente dai requisiti per il componente intermedio e finale.

- Se il tuo obiettivo principale è produrre forme ceramiche complesse: La CIP è un metodo ideale per creare corpi verdi uniformi che non si creperanno o deformeranno durante la sinterizzazione.

- Se il tuo obiettivo principale è creare billette metalliche grandi e dense: La CIP fornisce il metodo migliore per consolidare le polveri metalliche in preforme uniformi per la successiva HIP o forgiatura.

- Se il tuo obiettivo principale è la prototipazione o la produzione a basso volume: Il basso costo degli utensili flessibili della CIP la rende una scelta altamente economica per la formazione di parti da quasi tutti i materiali in polvere.

In definitiva, la CIP eccelle dove il consolidamento uniforme di una polvere è il primo passo critico verso un componente finale ad alte prestazioni.

Tabella riassuntiva:

| Categoria di Materiali | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Ceramiche Avanzate | Allumina, Nitruro di Silicio, Carburo di Silicio | Isolatori per candele, componenti per turbine |

| Metalli in Polvere | Tungsteno, Molibdeno, Acciai ad Alto Tenore di Lega | Billette per forgiatura, parti refrattarie |

| Materiali a Base di Carbonio | Grafite | Elettrodi, ugelli per razzi |

| Applicazioni Emergenti | Materie plastiche, Bersagli di Sputtering, Parti Automobilistiche | Compositi, bersagli per semiconduttori, ingranaggi |

Pronto a migliorare l'efficienza del tuo laboratorio con una compattazione uniforme delle polveri? KINTEK è specializzata in macchine per la pressatura da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le vostre esigenze di laboratorio. Le nostre soluzioni garantiscono corpi verdi densi e precisi per risultati di sinterizzazione superiori. Contattateci oggi per discutere di come la nostra attrezzatura può avvantaggiare i vostri progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Quali settori traggono vantaggio dalla Pressatura Isostatica a Freddo (CIP)? Ottieni un'integrità del componente superiore

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi