In breve, Le presse isostatiche a freddo (CIP) operano in un ampio spettro di pressioni, con sistemi di produzione standard che in genere raggiungono i 600 MPa (6.000 bar o 87.000 psi).Mentre molte applicazioni utilizzano pressioni ben al di sotto di questa soglia, i sistemi ad alte prestazioni possono raggiungere livelli superiori a 900 MPa (130.000 psi) per materiali speciali.

La chiave di lettura non è una singola pressione massima, ma la capacità di controllare con precisione la pressione in un ampio intervallo.La pressione ideale è determinata interamente dal materiale da trattare e dalla densità desiderata per il componente finale.

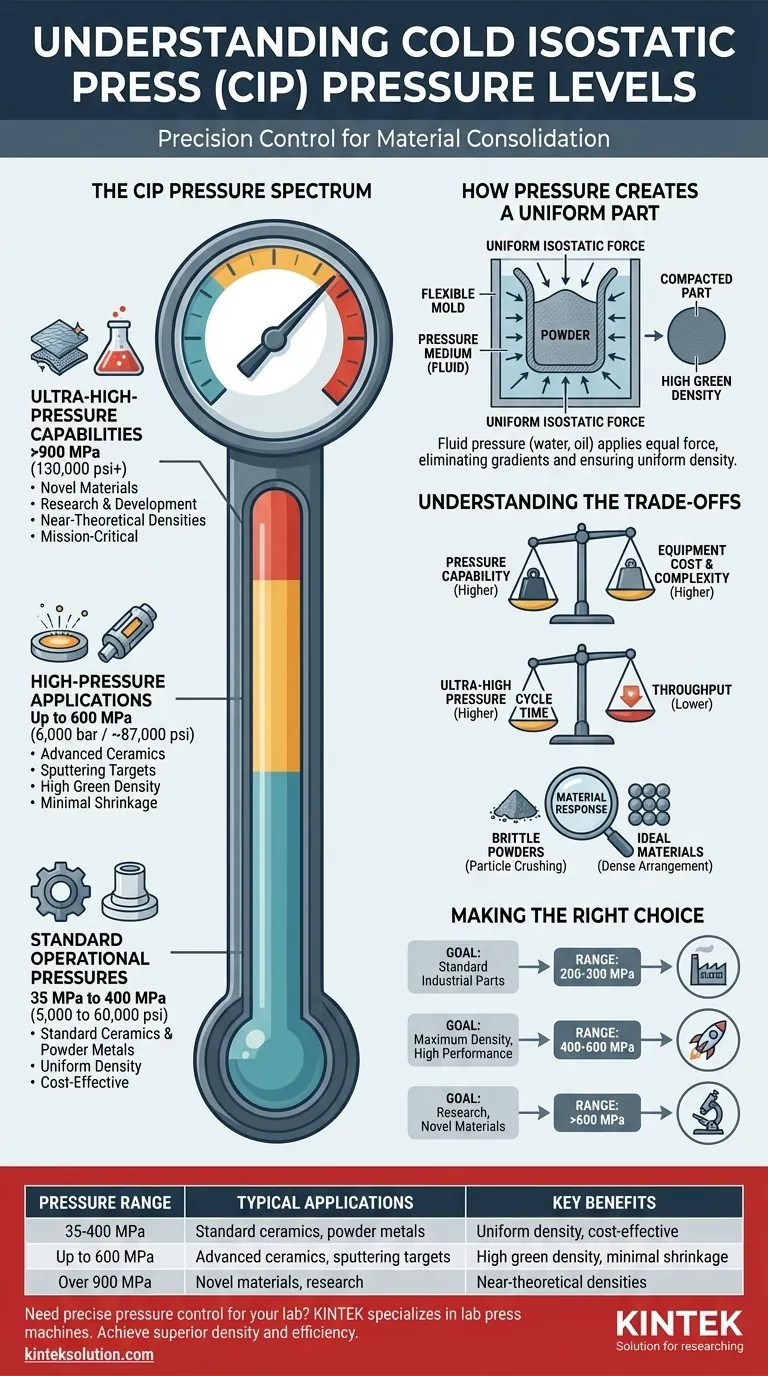

Lo spettro delle pressioni CIP

La pressatura isostatica a freddo è una tecnologia versatile proprio perché le sue pressioni operative non sono uguali per tutti.La pressione richiesta è una variabile critica che si adatta al materiale in polvere specifico e alle caratteristiche desiderate del pezzo compattato.

Pressioni operative standard

Per un gran numero di applicazioni nella metallurgia delle polveri e nella ceramica tecnica, le pressioni operative variano tipicamente da 35 MPa - 400 MPa (5.000 - 60.000 psi) .

Questa gamma è molto efficace per consolidare la maggior parte delle polveri in un compatto "verde" con una resistenza e una densità uniforme sufficienti per la manipolazione e la successiva sinterizzazione.

Applicazioni ad alta pressione

Molti sistemi CIP moderni sono progettati per funzionare fino a 600 MPa (6.000 bar o ~87.000 psi) .

Questa pressione più elevata è necessaria per compattare materiali ad alte prestazioni, come ceramiche avanzate, target di sputtering o metalli refrattari.L'obiettivo è spesso quello di ottenere la massima densità verde possibile per ridurre al minimo il ritiro e la distorsione durante la sinterizzazione finale.

Capacità ad altissima pressione

Le unità CIP specializzate e di ricerca possono spingersi oltre i limiti standard, raggiungendo pressioni pari a 900 MPa (130.000 psi) o più .

Queste pressioni estreme sono utilizzate per lo sviluppo di nuovi materiali, per consolidare polveri eccezionalmente difficili da pressare o per ottenere densità quasi teoriche allo stato pre-sinterizzato per componenti mission-critical.

Come la pressione crea un pezzo uniforme

Il livello di pressione è solo una parte dell'equazione.La natura "isostatica" del processo - applicare la pressione in modo uguale da tutte le direzioni - è ciò che lo rende così efficace.

Il ruolo del mezzo di pressione

Un fluido, tipicamente acqua, olio o una miscela di glicole come mezzo di trasmissione della pressione.Questo fluido avvolge uno stampo sigillato e flessibile contenente la polvere.

Quando il fluido viene pressurizzato, esercita una forza uniforme su ogni punto della superficie dello stampo, eliminando i gradienti di densità e le tensioni interne comuni nella pressatura monoassiale tradizionale.

L'obiettivo: alta densità verde

Lo scopo principale dell'applicazione di questa pressione è quello di costringere le particelle di polvere a formare una disposizione densa e compatta.

Una pressione più elevata si traduce generalmente in una maggiore \densità "verde (la densità del pezzo prima della sinterizzazione).In questo modo si ottiene un componente più resistente e maneggevole e risultati più prevedibili nella fase finale di cottura in forno.

Comprendere i compromessi

Anche se una pressione più elevata può sembrare universalmente migliore, ci sono dei compromessi critici da considerare quando si sceglie o si specifica un sistema CIP.

Costo e complessità dell'apparecchiatura

La relazione tra capacità di pressione e costo è esponenziale.Un serbatoio e un sistema di pompaggio da 600 MPa sono molto più robusti, complessi e costosi di uno da 200 MPa.

Tempo di ciclo e produttività

Il raggiungimento di pressioni elevatissime richiede più tempo per i cicli di pressurizzazione e depressurizzazione.Per la produzione di grandi volumi, il funzionamento alla pressione effettiva più bassa è fondamentale per massimizzare la produzione.

Risposta del materiale

Non tutte le polveri traggono beneficio dalla pressione estrema.Alcuni materiali fragili possono subire una frantumazione delle particelle piuttosto che una semplice riorganizzazione, che può essere dannosa per la microstruttura finale del componente.

La scelta giusta per la vostra applicazione

La scelta del livello di pressione appropriato è un equilibrio tra i requisiti dei materiali, le specifiche dei componenti e le realtà economiche.

- Se l'obiettivo principale è la ceramica standard o i metalli in polvere per i componenti industriali, un sistema con una gamma fino a 200-300 MPa è spesso la soluzione più efficiente dal punto di vista dei costi: Un sistema con una gamma fino a 200-300 MPa è spesso la soluzione più economica ed efficiente.

- Se l'obiettivo principale è il raggiungimento della massima densità nei materiali ad alte prestazioni: Probabilmente avrete bisogno di pressioni dell'ordine di 400-600 MPa per soddisfare le specifiche di densità e prestazioni più severe.

- Se il vostro obiettivo principale è la ricerca su nuovi materiali o su applicazioni di nicchia: Un sistema con capacità di altissima pressione (oltre 600 MPa) offre la flessibilità necessaria per esplorare i limiti del consolidamento dei materiali.

In definitiva, la scelta della pressione giusta consiste nell'adattare la capacità dell'apparecchiatura ai requisiti specifici di densità e integrità del materiale.

Tabella riassuntiva:

| Campo di pressione | Applicazioni tipiche | Vantaggi principali |

|---|---|---|

| 35-400 MPa | Ceramica standard, metalli in polvere | Densità uniforme, conveniente |

| Fino a 600 MPa | Ceramica avanzata, target di sputtering | Alta densità verde, ritiro minimo |

| Oltre 900 MPa | Materiali nuovi, ricerca | Densità quasi teoriche, usi specializzati |

Avete bisogno di un controllo preciso della pressione per il vostro laboratorio? KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le vostre specifiche esigenze di consolidamento dei materiali.Ottenete una densità e un'efficienza superiori nei vostri processi... contattateci oggi per discutere di come le nostre soluzioni possano migliorare le prestazioni del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Quali sono i vantaggi economici e ambientali del CIP?Aumentare l'efficienza e la sostenibilità della produzione

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori

- In che modo la pressatura isostatica a freddo (CIP) elettrica contribuisce al risparmio sui costi? Sblocca efficienza e riduci le spese

- A cosa serve la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme in pezzi complessi

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?