In sintesi, la pressatura isostatica è un metodo di compattazione delle polveri che offre un'uniformità di densità senza pari e la capacità di formare forme altamente complesse. I suoi principali vantaggi sono il raggiungimento di una resistenza e un'integrità del materiale superiori. Tuttavia, questi benefici comportano un costo in termini di velocità di produzione inferiori e un controllo meno preciso sulle dimensioni della superficie rispetto ad altri metodi.

Il compromesso fondamentale della pressatura isostatica è la scelta di un'integrità del materiale superiore rispetto alla velocità di produzione. Eccelle dove le prestazioni del pezzo e la complessità geometrica non sono negoziabili, ma è spesso meno economica per componenti semplici ad alto volume.

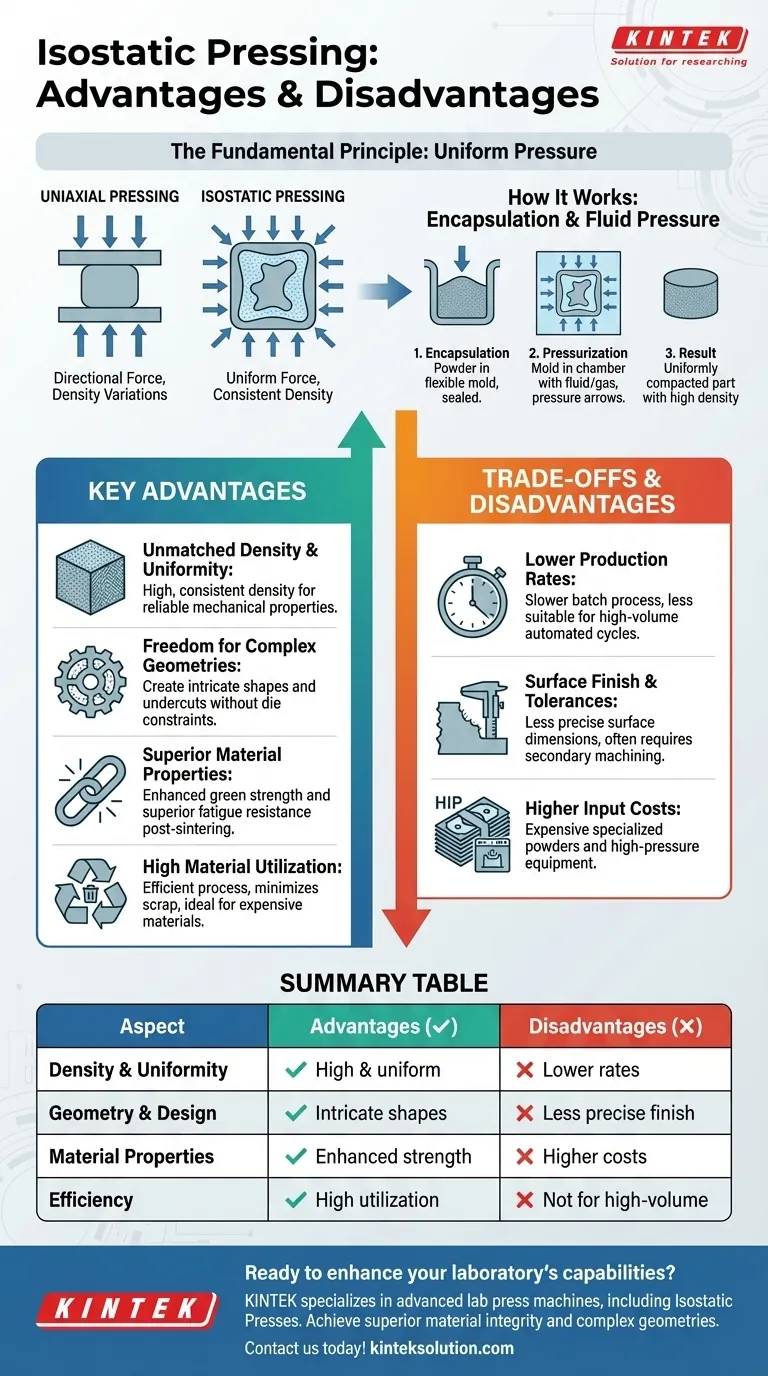

Il Principio Fondamentale: Pressione Uniforme

La potenza della pressatura isostatica deriva dal suo approccio unico all'applicazione della forza. A differenza dei metodi tradizionali che premono il materiale da una o due direzioni, la pressatura isostatica utilizza un fluido per esercitare una pressione uguale su tutte le superfici contemporaneamente.

Come Funziona: Incapsulamento e Pressione del Fluido

Il materiale in polvere viene prima sigillato in uno stampo o membrana flessibile e ermetico. Questo pacchetto sigillato viene quindi immerso in una camera a pressione riempita con un fluido—tipicamente olio o acqua per la pressatura a freddo, o un gas inerte come l'argon per la pressatura a caldo.

Quando la camera viene pressurizzata, il fluido trasmette la forza in modo uguale e istantaneo a ogni punto della superficie dello stampo. Ciò garantisce l'assenza di gradienti di pressione o zone morte all'interno della polvere.

Il Risultato Chiave: Densità Costante

Questa pressione uniforme compatta la polvere in modo consistente in tutto il volume del pezzo. Questo processo riduce o elimina drasticamente vuoti interni, crepe e variazioni di densità che spesso affliggono i componenti realizzati con pressatura unidirezionale.

Vantaggi Chiave della Pressatura Isostatica

Il principio unico della pressatura isostatica offre numerosi vantaggi produttivi critici difficili da ottenere con altre tecniche.

Densità e Uniformità Ineguagliabili

Il vantaggio più significativo è la creazione di pezzi con densità elevata e notevolmente uniforme. Questa uniformità è la base per proprietà meccaniche prevedibili e affidabili, rendendola ideale per applicazioni ad alte prestazioni.

Libertà di Creare Geometrie Complesse

Poiché la pressione viene applicata da tutti i lati, la pressatura isostatica può produrre pezzi con forme intricate, sottosquadri e cavità interne complesse. Libera i progettisti dai vincoli geometrici imposti dagli stampi rigidi utilizzati nella pressatura uniaxiale.

Proprietà del Materiale Superiori

La compattazione uniforme si traduce in un'elevata resistenza a verde (la resistenza del pezzo prima del riscaldamento finale o della sinterizzazione), il che rende i pezzi più facili da maneggiare e meno soggetti a danni durante la produzione. Il prodotto sinterizzato finale mostra proprietà meccaniche migliorate, come resistenza e resistenza alla fatica.

Elevato Utilizzo del Materiale

Questo metodo è altamente efficiente, minimizzando gli scarti e rendendolo economicamente sostenibile per l'uso con materiali costosi o difficili da compattare come ceramiche avanzate, metalli refrattari e alcuni compositi.

Comprendere i Compromessi e gli Svantaggi

Nessun processo è senza limitazioni. Valutare oggettivamente gli svantaggi della pressatura isostatica è fondamentale per prendere una decisione informata.

Minori Tassi di Produzione

La pressatura isostatica è tipicamente un processo batch che comporta il caricamento, la pressurizzazione, la depressurizzazione e lo scarico. Questo tempo di ciclo è significativamente più lungo rispetto ai cicli continui e rapidi della compattazione automatica a stampo, rendendola meno adatta per la produzione ad alto volume.

Finitura Superficiale e Tolleranze Dimensionali

Sebbene eccellente per l'uniformità interna, lo stampo flessibile utilizzato nel processo offre una precisione dimensionale inferiore rispetto a uno stampo in acciaio temprato. Le superfici a contatto con il sacco flessibile possono avere un grado di precisione inferiore e spesso richiedono lavorazioni secondarie per soddisfare tolleranze strette.

Costi Iniziali Più Elevati

Il processo può essere costoso. Spesso richiede polveri specializzate a scorrimento libero (come le polveri atomizzate) per garantire un'adeguata riempimento dello stampo. Inoltre, l'attrezzatura ad alta pressione, soprattutto per la Pressatura Isostatica a Caldo (HIP), rappresenta un significativo investimento di capitale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di produzione corretto dipende interamente dall'obiettivo primario del tuo progetto. La pressatura isostatica è uno strumento potente ma specializzato.

- Se il tuo obiettivo principale è la massima prestazione e le forme complesse: la pressatura isostatica è la scelta migliore, soprattutto per componenti critici nei settori aerospaziale, medico o della difesa.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi semplici: la compattazione uniaxiale tradizionale sarà quasi sempre più conveniente e veloce.

- Se il tuo obiettivo principale è eliminare tutta la porosità in un pezzo preformato o fuso: la pressatura isostatica a caldo (HIP) è un passaggio secondario essenziale per raggiungere la piena densità teorica e riparare i difetti interni.

In definitiva, scegliere la pressatura isostatica è una decisione strategica per dare priorità all'integrità assoluta e alle prestazioni del componente finale rispetto all'economia della produzione di massa.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Densità e Uniformità | Densità elevata e uniforme per proprietà meccaniche affidabili | Tassi di produzione inferiori a causa dell'elaborazione in batch |

| Geometria e Design | Capace di forme intricate e cavità interne complesse | Finitura superficiale e tolleranze dimensionali meno precise |

| Proprietà del Materiale | Resistenza a verde migliorata e proprietà meccaniche superiori dopo la sinterizzazione | Costi di input più elevati per polveri e attrezzature specializzate |

| Efficienza | Elevato utilizzo del materiale, scarti minimi | Non economico per pezzi semplici e ad alto volume |

Pronto a migliorare le capacità del tuo laboratorio con la pressatura isostatica? KINTEK è specializzata in macchine pressatrici da laboratorio avanzate, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze rigorose dei laboratori in settori come l'aerospaziale, il medico e la difesa. Collaborando con noi, raggiungerai un'integrità del materiale superiore, geometrie di pezzi complesse e una maggiore efficienza nei tuoi processi. Non scendere a compromessi sulle prestazioni—contattaci oggi stesso per discutere come le nostre soluzioni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- In che modo la Pressatura Isostatica a Caldo (HIP) differisce dalla CIP? Differenze chiave nel processo e nelle applicazioni

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse