Nel suo nucleo, la pressatura isostatica a freddo (CIP) è un processo di produzione che utilizza un liquido ad alta pressione per compattare uniformemente materiali in polvere. Questo metodo eccelle nel formare queste polveri in una massa solida e omogenea, creando forme complesse con densità e integrità strutturale coerenti prima che subiscano la lavorazione finale o la sinterizzazione.

Il compromesso fondamentale del CIP è sacrificare un certo grado di precisione dimensionale finale in cambio di una maggiore uniformità del materiale e della capacità di creare geometrie complesse. Ciò lo rende un processo inestimabile per componenti ad alte prestazioni in cui l'integrità interna è più critica delle dimensioni iniziali esatte.

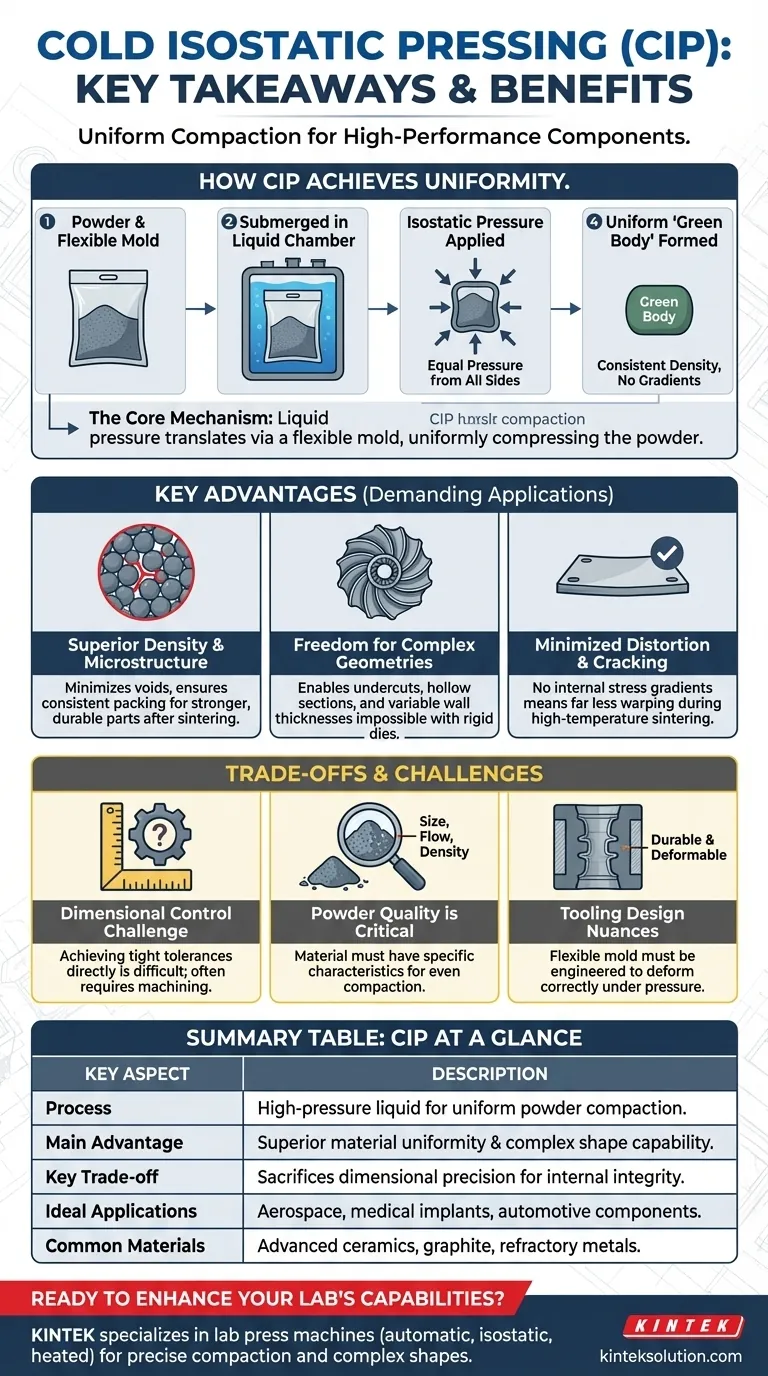

Come la pressatura isostatica a freddo ottiene l'uniformità

Il vantaggio unico del CIP deriva dal suo metodo di applicazione della pressione. A differenza della pressatura convenzionale che applica la forza da una o due direzioni, il CIP circonda il materiale con la pressione.

Il Meccanismo Centrale: Pressione Isostatica

Il processo inizia posizionando un materiale in polvere all'interno di uno stampo flessibile e sigillato. Questo intero assemblaggio viene quindi immerso in una camera riempita di un liquido, tipicamente acqua.

Una pompa esterna pressurizza quindi questo liquido, creando pressione isostatica. Ciò significa che la pressione viene applicata in modo uguale e simultaneo su ogni singolo punto della superficie dello stampo.

Il Ruolo dello Stampo Flessibile

Lo stampo flessibile è la chiave che traduce direttamente la pressione del liquido sulla polvere all'interno. Man mano che la pressione del fluido aumenta, lo stampo collassa uniformemente verso l'interno, comprimendo la polvere da tutti i lati contemporaneamente.

Il Risultato: Un "Corpo Verde" ad Alta Integrità

Questa compressione uniforme si traduce in un pezzo, spesso chiamato "corpo verde", con una densità eccezionalmente costante in tutto il suo volume. Elimina efficacemente i gradienti di densità e le sollecitazioni interne che causano debolezza e deformazione nei pezzi realizzati con altri metodi.

Vantaggi Chiave per Applicazioni Esigenti

La densità uniforme ottenuta tramite CIP si traduce direttamente in proprietà dei materiali e libertà di progettazione superiori, rendendola essenziale per settori critici come l'aerospaziale, il medico e l'automotive.

Densità e Microstruttura Superiori

Minimizzando i vuoti e assicurando un impacchettamento coerente delle particelle, il CIP produce pezzi più resistenti e durevoli dopo la fase finale di sinterizzazione (cottura). Ciò è cruciale per i componenti che devono resistere a stress o temperature estreme.

Libertà di Creare Geometrie Complesse

Poiché la pressione si adatta alla forma dello stampo flessibile, il CIP consente la produzione di forme altamente complesse e intricate. Ciò include componenti con sottosquadri, sezioni cave o spessori di parete variabili che sono difficili o impossibili da ottenere con matrici rigide.

Distorsione e Crepe Minime

L'assenza di gradienti di sollecitazione interni significa che i componenti pressati tramite CIP hanno molte meno probabilità di deformarsi, incurvarsi o creparsi durante il processo di sinterizzazione ad alta temperatura. Ciò porta a rese maggiori e pezzi finali più affidabili.

Comprendere i Compromessi e le Sfide

Sebbene potente, il CIP non è una soluzione universale. Un esito positivo dipende dalla gestione attenta dei suoi requisiti tecnici e limiti intrinseci.

La Sfida del Controllo Dimensionale

L'uso di uno stampo flessibile implica che ottenere tolleranze dimensionali strette direttamente dalla pressa può essere difficile. Il pezzo finale richiederà spesso un certo livello di lavorazione per soddisfare specifiche precise, il che deve essere considerato nel costo complessivo del processo.

L'Importanza Critica della Qualità della Polvere

Il CIP è altamente sensibile alle caratteristiche della polvere di partenza. Il materiale deve avere la corretta distribuzione granulometrica, scorrevolezza e densità per garantire che si compatti in modo uniforme e prevedibile sotto pressione.

Le Sfumature della Progettazione degli Utensili

La progettazione dello stampo flessibile, o utensili (tooling), è fondamentale. Deve essere progettato per deformarsi correttamente sotto pressione per produrre la forma desiderata, pur essendo sufficientemente resistente per resistere ai cicli di alta pressione.

Fare la Scelta Giusta per il Tuo Progetto

La scelta del processo di produzione appropriato richiede l'allineamento delle sue capacità con il tuo obiettivo principale. Il CIP offre una serie distinta di vantaggi per obiettivi specifici.

- Se la tua attenzione principale è la massima integrità del materiale e le forme complesse: Il CIP è una scelta eccellente per componenti come impianti medici o parti di turbine aerospaziali in cui la resistenza interna è fondamentale.

- Se la tua attenzione principale è la produzione ad alto volume con tolleranze dimensionali strette: Un metodo diverso come la pressatura assiale convenzionale potrebbe essere più conveniente per parti più semplici come elementi di fissaggio standard.

- Se stai lavorando con polveri fragili o difficili da pressare: La pressione uniforme e non direzionale del CIP offre un vantaggio significativo per materiali come ceramiche avanzate, grafite e metalli refrattari.

Comprendendo questo equilibrio unico di punti di forza e limitazioni, puoi sfruttare il CIP per produrre componenti ad alte prestazioni che sono semplicemente impossibili con i metodi convenzionali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Utilizza liquido ad alta pressione per una compattazione uniforme della polvere |

| Vantaggio Principale | Uniformità del materiale superiore e capacità di forma complessa |

| Compromesso Chiave | Sacrifica la precisione dimensionale a favore dell'integrità interna |

| Applicazioni Ideali | Aerospaziale, impianti medici, componenti automobilistici |

| Materiali Comuni | Ceramiche avanzate, grafite, metalli refrattari |

Pronto a migliorare le capacità del tuo laboratorio con la pressatura isostatica a freddo? KINTEK è specializzata in macchine per la pressatura da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze più esigenti dei laboratori. Le nostre soluzioni offrono una compattazione precisa, una migliore integrità del materiale e la capacità di creare forme complesse per applicazioni ad alte prestazioni. Contattaci oggi per discutere come le nostre attrezzature possono ottimizzare i tuoi processi e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme