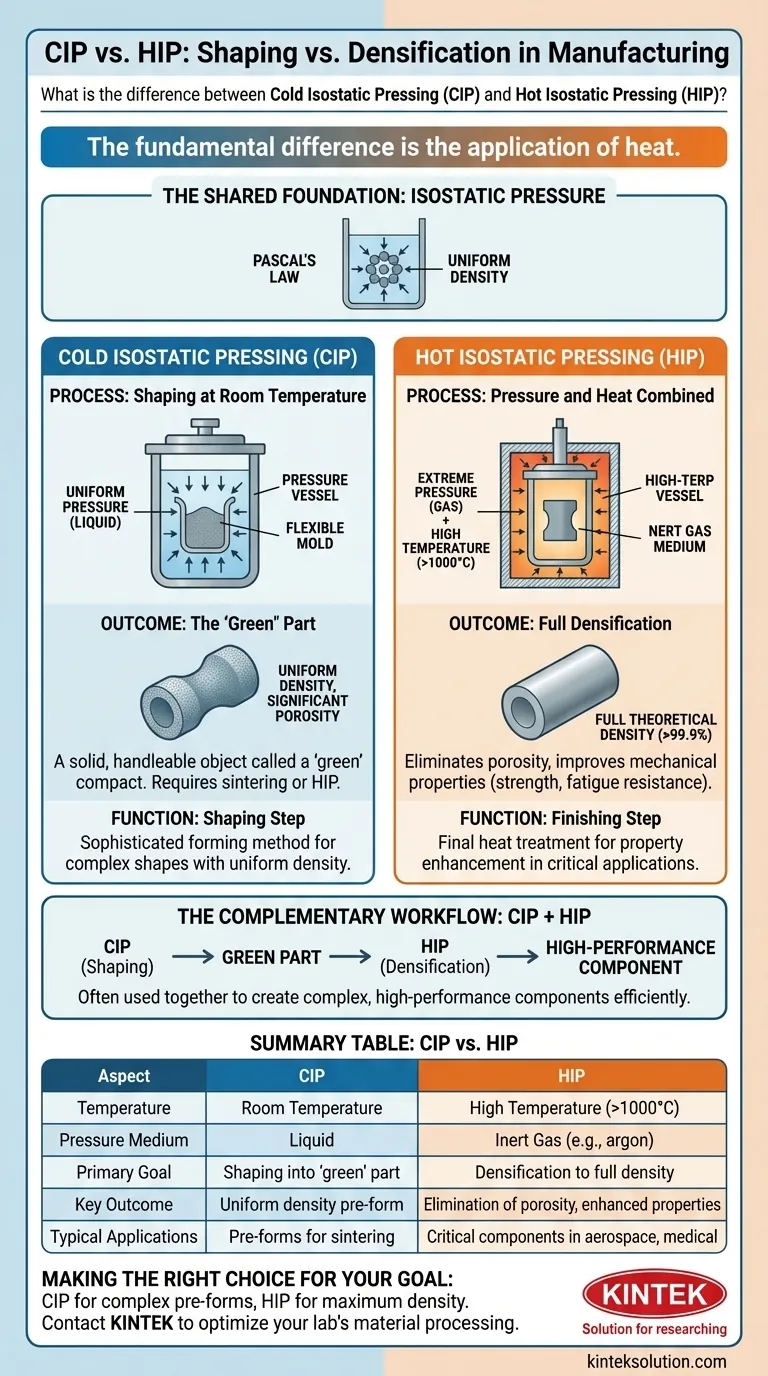

La differenza fondamentale tra la Pressatura Isostatica a Freddo (CIP) e la Pressatura Isostatica a Caldo (HIP) è l'applicazione del calore. Il CIP utilizza una pressione uniforme a temperatura ambiente per compattare la polvere in una forma solida, nota come pezzo "verde". Al contrario, l'HIP applica contemporaneamente sia una pressione estrema che alte temperature per eliminare la porosità interna e creare un componente completamente denso e ad alte prestazioni.

Scegliere tra questi metodi non riguarda solo la temperatura; è una decisione strategica sulla fase di fabbricazione. Il CIP è principalmente un processo di formatura utilizzato per creare un pezzo intermedio uniforme, mentre l'HIP è un processo di densificazione utilizzato per raggiungere le proprietà finali del materiale.

La Base Comune: Pressione Isostatica

Cos'è la Pressatura Isostatica?

Tutta la pressatura isostatica si basa sulla Legge di Pascal, che afferma che la pressione applicata a un fluido confinato si trasmette uniformemente in tutte le direzioni.

Nella fabbricazione, ciò significa posizionare un componente, tipicamente fatto di polvere, all'interno di un recipiente a pressione. Un mezzo fluido applica quindi una pressione uguale da tutti i lati, garantendo una compattazione altamente uniforme.

L'Obiettivo: Densità Uniforme

A differenza della pressatura unidirezionale (pressatura da una o due direzioni), che può creare variazioni di densità, la pressatura isostatica minimizza queste differenze. Questa uniformità è fondamentale per prevenire deformazioni o crepe nelle successive fasi di riscaldamento e per ottenere proprietà finali prevedibili.

Uno Sguardo Più Attento alla Pressatura Isostatica a Freddo (CIP)

Il Processo: Formatura a Temperatura Ambiente

Nel CIP, un materiale in polvere viene sigillato in uno stampo flessibile ed elastomerico fatto di gomma, uretano o PVC. Questo stampo sigillato viene quindi immerso in un recipiente a pressione riempito di liquido.

Il recipiente viene pressurizzato, tipicamente a temperatura ambiente, facendo sì che il liquido comprimi lo stampo in modo uniforme. Questo compatta la polvere in un oggetto solido che mantiene la forma dello stampo.

Il Risultato: Il Pezzo "Verde"

Il risultato del CIP non è un componente finito. È un oggetto solido e maneggevole chiamato compatto "verde".

Questo pezzo verde è uniformemente denso ma contiene ancora una significativa quantità di porosità. Ha la forma desiderata ma manca della resistenza e delle proprietà finali, richiedendo un successivo processo ad alta temperatura come la sinterizzazione o l'HIP per diventare completamente denso.

Uno Sguardo Più Attento alla Pressatura Isostatica a Caldo (HIP)

Il Processo: Pressione e Calore Combinati

L'HIP avviene in un forno ad alta temperatura che è anche un recipiente a pressione. Invece di un liquido, il mezzo di pressione è un gas inerte ad alta pressione, come l'argon.

I componenti vengono riscaldati a temperature estreme, spesso oltre i 1000°C, ammorbidendo il materiale. Contemporaneamente, viene applicata un'immensa pressione di gas, che fa collassare eventuali vuoti o pori interni all'interno del materiale.

Il Risultato: Densificazione Completa

Lo scopo dell'HIP è raggiungere la densità teorica completa, spesso superiore al 99,9%. Eliminando la porosità interna, il processo migliora drasticamente le proprietà meccaniche come la resistenza, la resistenza alla fatica e la durabilità.

L'HIP viene utilizzato su parti che sono già state formate, come pezzi verdi da CIP, componenti pre-sinterizzati o persino fusioni metalliche, per riparare difetti interni e massimizzare le prestazioni.

Comprendere i Compromessi e la Relazione

Il CIP è una Fase di Formatura

Pensate al CIP come a un sofisticato metodo di formatura. Il suo vantaggio principale è la produzione di forme complesse con densità altamente uniforme prima che venga applicato qualsiasi calore. Questo lo rende un passo preparatorio ideale per la creazione di preforme di alta qualità.

L'HIP è una Fase di Finitura

Pensate all'HIP come a un trattamento termico finale che perfeziona la struttura interna del materiale. Il suo valore risiede nel miglioramento delle proprietà, non nella formatura iniziale. È il processo di riferimento per applicazioni critiche in cui il cedimento del materiale non è un'opzione, come nell'aerospaziale o negli impianti medici.

Il Flusso di Lavoro Complementare: CIP + HIP

CIP e HIP non sono sempre scelte mutualmente esclusive; spesso lavorano insieme in una potente sequenza. Un produttore può utilizzare il CIP per creare un pezzo verde complesso e quindi utilizzare l'HIP per consolidare quel pezzo fino alla piena densità. Questo processo in due fasi sfrutta i punti di forza di entrambi i metodi per creare componenti complessi e ad alte prestazioni in modo efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede una chiara comprensione dei requisiti di utilizzo finale del tuo componente.

- Se il tuo obiettivo principale è creare una preforma complessa con densità uniforme per la sinterizzazione successiva: Il CIP è la scelta più efficace ed economica.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori in una parte finita: L'HIP è il processo necessario per eliminare la porosità e massimizzare le prestazioni.

- Se il tuo obiettivo principale è la produzione di una parte complessa per un'applicazione critica: La combinazione di utilizzo del CIP per la formatura seguita dall'HIP per la densificazione è spesso il percorso ottimale.

Comprendere questa distinzione trasforma la tua scelta da una semplice preferenza di temperatura in una decisione strategica sull'intero ciclo di vita di fabbricazione del tuo componente.

Tabella Riepilogativa:

| Aspetto | Pressatura Isostatica a Freddo (CIP) | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente | Alta temperatura (es. >1000°C) |

| Mezzo di Pressione | Liquido | Gas inerte (es. argon) |

| Obiettivo Primario | Formatura in parte 'verde' | Densificazione a piena densità |

| Risultato Chiave | Preforma a densità uniforme | Eliminazione della porosità, proprietà migliorate |

| Applicazioni Tipiche | Preforme per sinterizzazione | Componenti critici nell'aerospaziale, medico |

Pronto a ottimizzare la lavorazione dei materiali del tuo laboratorio? KINTEK è specializzata in presse da laboratorio, incluse presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, progettate per soddisfare le esigenze dei laboratori per la formatura e la densificazione dei materiali con precisione ed efficienza. Sia che tu stia lavorando con il CIP per preforme uniformi o con l'HIP per componenti ad alte prestazioni, le nostre soluzioni possono migliorare il tuo flusso di lavoro e i tuoi risultati. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e promuovere le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica? Ottenere una densità uniforme per parti complesse

- Quali sono alcuni esempi di applicazioni della pressatura isostatica a freddo?Aumentare le prestazioni dei materiali con una compattazione uniforme

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori