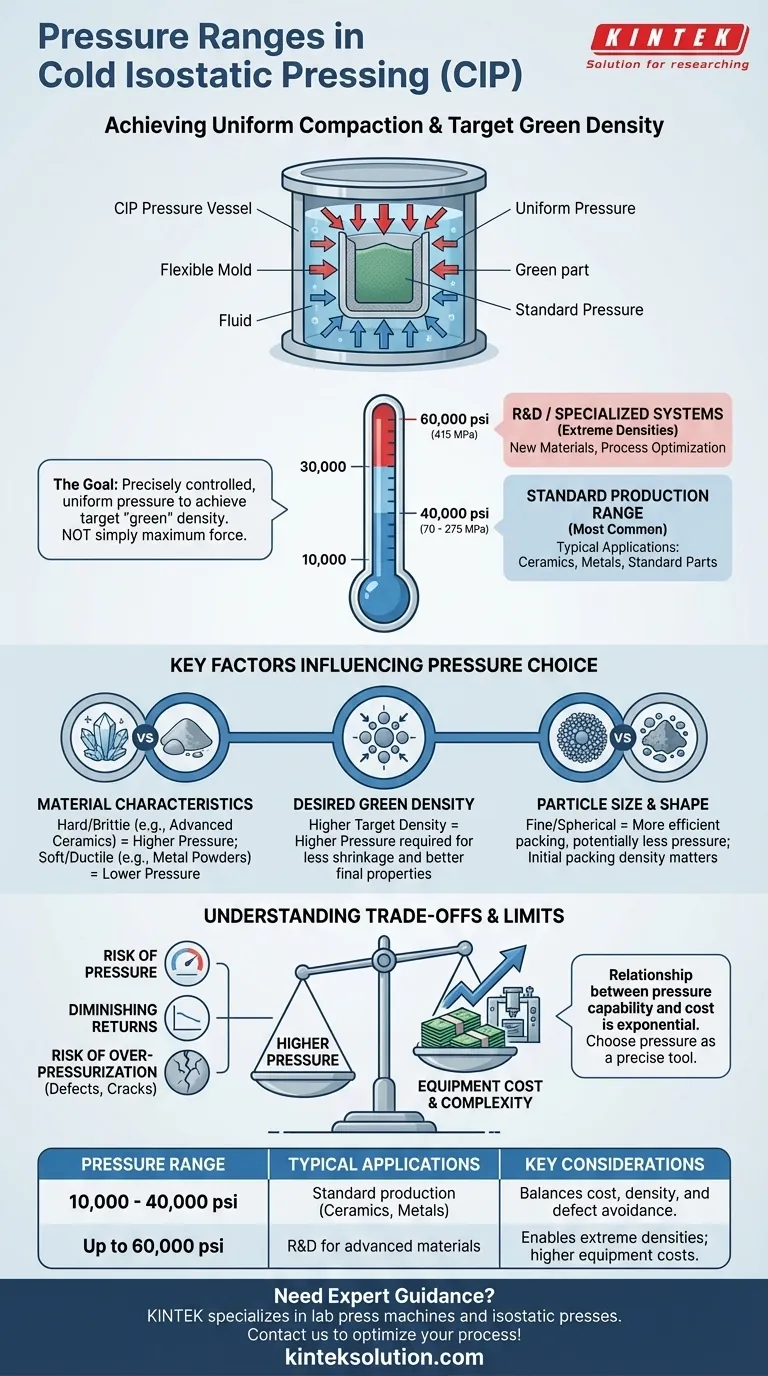

Nella Pressatura Isostatica a Freddo (CIP), la stragrande maggioranza dei materiali viene compattata utilizzando pressioni tra 10.000 e 40.000 psi (circa da 70 a 275 MPa). Sebbene questo sia l'intervallo di produzione standard, i sistemi specializzati di ricerca e sviluppo possono operare a pressioni fino a 60.000 psi (415 MPa) per testare nuovi materiali o raggiungere densità estreme.

L'obiettivo del CIP non è semplicemente applicare la massima forza, ma utilizzare una pressione uniforme e controllata con precisione per raggiungere una "densità a crudo" desiderata. La scelta della pressione giusta è un equilibrio tra il raggiungimento di una compattazione sufficiente e l'evitare i rendimenti decrescenti e i potenziali difetti causati da un'eccessiva pressurizzazione.

Il ruolo della pressione nella compattazione uniforme

La pressatura isostatica a freddo utilizza un fluido per applicare una pressione uguale da tutte le direzioni su una polvere sigillata in uno stampo flessibile. Questo meccanismo fondamentale è ciò che rende il processo così efficace.

Eliminare i vuoti e aumentare la densità

La funzione primaria della pressione è quella di collassare i vuoti tra le singole particelle di polvere. All'aumentare della pressione, le particelle vengono forzate in una disposizione più stretta, aumentando significativamente la densità del compatto.

Ottenere proprietà isotrope

Poiché la pressione viene applicata in modo uniforme (isostaticamente), la densità risultante è costante in tutta la parte. Ciò evita i gradienti di densità comuni nella pressatura uniassiale, portando a un ritiro più prevedibile durante la fase finale di sinterizzazione.

Creazione della parte "a crudo"

Il risultato del CIP è una parte "a crudo"—un compatto fragile tenuto insieme dall'interblocco meccanico delle particelle. Ha una forza sufficiente per essere manipolato e lavorato prima della sinterizzazione finale, ma non ha ancora raggiunto le sue proprietà materiali finali. Il livello di pressione determina direttamente questa resistenza e densità a crudo.

Fattori chiave che influenzano la scelta della pressione

La pressione ideale non è un singolo numero; dipende dal materiale specifico, dalla geometria della parte e dal risultato desiderato.

Caratteristiche del materiale

Materiali diversi rispondono in modo diverso alla pressione. Materiali duri e fragili come le ceramiche avanzate (ad es. nitruro di silicio) spesso richiedono pressioni più elevate per superare l'attrito interparticellare e raggiungere un'alta densità. Materiali più morbidi e duttili come molte polveri metalliche possono essere compattati efficacemente a pressioni più basse.

Densità a crudo desiderata

La densità a crudo target è un fattore critico. Una maggiore densità a crudo porta generalmente a un minore ritiro e a migliori proprietà finali dopo la sinterizzazione. Per ottenere una maggiore densità a crudo, sarà tipicamente necessario applicare una pressione più elevata.

Dimensioni e forma delle particelle

Le polveri fini e sferiche tendono a impaccarsi in modo più efficiente e possono richiedere meno pressione per raggiungere una data densità rispetto alle polveri grossolane e di forma irregolare. La densità di impaccamento iniziale della polvere nello stampo gioca un ruolo significativo.

Comprendere i compromessi e i limiti

Applicare più pressione non è sempre meglio. Comprendere le limitazioni pratiche e fisiche è fondamentale per un processo efficiente e di successo.

Il punto dei rendimenti decrescenti

Per ogni data polvere, c'è una pressione oltre la quale ulteriori aumenti producono un guadagno di densità molto piccolo. A questo punto, si sta principalmente spendendo di più per l'energia e creando maggiore stress sulle apparecchiature per un miglioramento trascurabile.

Il rischio di sovrapressurizzazione

Una pressione eccessivamente alta può talvolta introdurre difetti. Durante la decompressione, l'aria intrappolata può espandersi rapidamente, causando crepe interne o delaminazione. Questo è particolarmente preoccupante con polveri molto fini o geometrie di parti complesse.

Capacità e costi dell'attrezzatura

La relazione tra capacità di pressione e costi dell'attrezzatura è esponenziale. Un sistema classificato per 60.000 psi è significativamente più costoso da costruire, utilizzare e mantenere rispetto a uno classificato per 30.000 psi. La scelta della pressione ha un impatto diretto e significativo sull'investimento di capitale.

Fare la scelta giusta per la tua applicazione

Usa il risultato desiderato per guidare la selezione della pressione.

- Se il tuo obiettivo principale è la produzione standard di materiali comuni (ad es. allumina, semplici parti metalliche): Una pressione nell'intervallo da 15.000 a 30.000 psi è spesso la soluzione più conveniente.

- Se il tuo obiettivo principale sono componenti ad alte prestazioni (ad es. ceramiche avanzate, metalli refrattari): Probabilmente dovrai operare nell'intervallo più elevato da 30.000 a 40.000 psi per raggiungere la densità a crudo e le proprietà finali richieste.

- Se il tuo obiettivo principale è lo sviluppo di materiali o l'ottimizzazione del processo: Un sistema in grado di raggiungere fino a 60.000 psi offre la flessibilità per esplorare il comportamento di compattazione completo di materiali nuovi e impegnativi.

In definitiva, scegliere la pressione giusta significa usarla come uno strumento preciso per ottenere una densità uniforme, non come un martello di forza bruta.

Tabella riassuntiva:

| Intervallo di Pressione | Applicazioni Tipiche | Considerazioni Chiave |

|---|---|---|

| 10.000 - 40.000 psi | Produzione standard di ceramiche e metalli | Equilibra costi, densità ed evitamento dei difetti |

| Fino a 60.000 psi | R&S per materiali avanzati | Permette densità estreme ma costi di attrezzatura più elevati |

Hai bisogno di una guida esperta sulla selezione della giusta pressione CIP per i tuoi materiali? KINTEK è specializzata in presse da laboratorio, comprese le presse isostatiche, per aiutare i laboratori a raggiungere una compattazione precisa e una densità uniforme. Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre soluzioni possono ottimizzare il tuo processo e migliorare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme