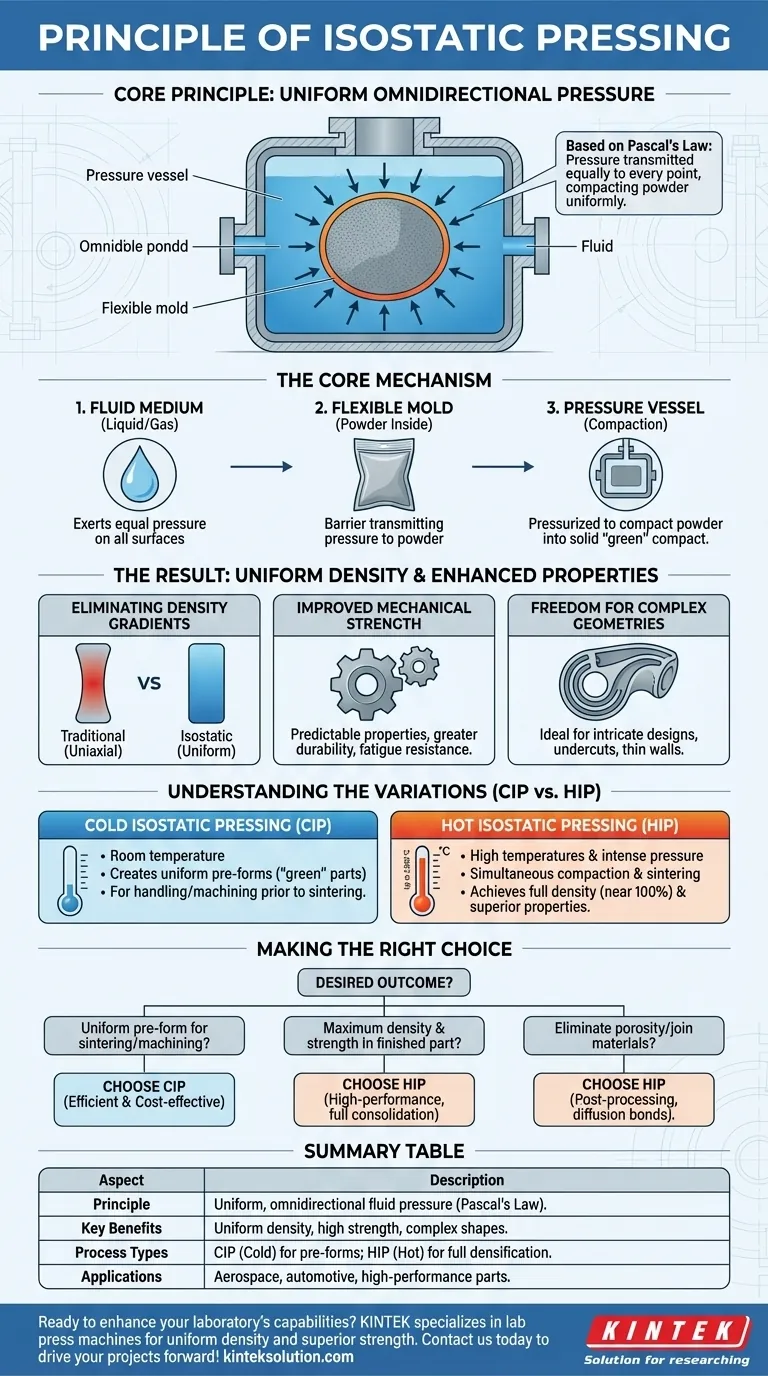

In sintesi, il principio della pressatura isostatica è l'applicazione di una pressione uniforme e omnidirezionale a un materiale in polvere. Ciò si ottiene immergendo uno stampo flessibile riempito di polvere in un fluido (liquido o gas) e quindi pressurizzando tale fluido. Basandosi sulla legge di Pascal, la pressione viene trasmessa in modo uguale a ogni punto della superficie dello stampo, compattando uniformemente la polvere all'interno.

Il vantaggio fondamentale della pressatura isostatica è la sua capacità di superare i limiti della compattazione tradizionale ad asse singolo. Applicando la pressione in modo uniforme da tutte le direzioni, produce componenti con densità e resistenza altamente uniformi, indipendentemente dalla loro complessità geometrica.

Il Meccanismo Centrale: Come la Pressione del Fluido Raggiunge l'Uniformità

La pressatura isostatica trasforma la polvere sfusa in un oggetto solido e denso eliminando sistematicamente le sacche d'aria tra le particelle. Il processo si basa su pochi componenti chiave che lavorano in concerto.

Il Ruolo del Mezzo Fluido

Il processo utilizza un fluido – tipicamente acqua, olio o un gas inerte come l'argon – come mezzo di trasmissione della pressione. A differenza di un punzone solido in una matrice rigida, un fluido esercita una pressione uguale su tutte le superfici con cui viene a contatto. Ciò garantisce che la forza di compressione sulla parte sia perfettamente bilanciata da ogni direzione.

Lo Stampo Flessibile

Il materiale in polvere viene prima collocato in un contenitore o stampo flessibile sigillato, spesso realizzato in gomma o un polimero simile. Questo stampo definisce la forma della parte finale e, in modo cruciale, agisce come una barriera che permette alla pressione esterna del fluido di essere trasmessa alla polvere senza contaminazione.

Il Recipiente a Pressione

Lo stampo sigillato viene quindi collocato all'interno di un recipiente a pressione ad alta resistenza. Una volta sigillato il recipiente, il fluido viene pompato e pressurizzato, applicando una forza compressiva uniforme allo stampo e compattando la polvere al suo interno in un "grezzo" solido.

Il Risultato: Densità Uniforme e Proprietà Migliorate

La distribuzione uniforme della pressione non è solo un dettaglio tecnico; è la fonte dei principali vantaggi del metodo, che porta a materiali con caratteristiche superiori e più prevedibili.

Eliminazione dei Gradienti di Densità

Nella pressatura uniassiale tradizionale, dove la pressione viene applicata da una o due direzioni, l'attrito tra la polvere e le pareti della matrice impedisce una compattazione uniforme. Ciò si traduce in gradienti di densità, dove la parte è più densa vicino al punzone e meno densa al centro. La pressatura isostatica elimina completamente questo problema, creando una struttura interna omogenea.

Migliorata Resistenza Meccanica

Una densità uniforme si traduce direttamente in proprietà meccaniche più prevedibili e affidabili. Senza punti deboli interni o vuoti, il componente finito mostra maggiore resistenza, durata e resistenza alla fatica in tutta la sua struttura. Ciò consente la progettazione di componenti più leggeri che non sacrificano le prestazioni, un vantaggio critico nelle industrie aerospaziale e automobilistica.

Libertà per Geometrie Complesse

Poiché la pressione si conforma a qualsiasi forma, la pressatura isostatica è ideale per produrre parti con disegni intricati, sottosquadri o pareti sottili. I metodi di pressatura tradizionali avrebbero difficoltà a riempire e compattare tali geometrie in modo uniforme, ma la pressione del fluido garantisce che ogni caratteristica sia perfettamente formata e densificata.

Comprendere le Variazioni e i Compromessi

La pressatura isostatica non è un singolo processo ma una famiglia di tecniche, ciascuna adatta a diverse applicazioni. La distinzione primaria è la temperatura alla quale viene eseguito il processo.

Pressatura Isostatica a Freddo (CIP)

Il CIP viene eseguito a temperatura ambiente o quasi. Il suo scopo principale è quello di compattare la polvere in un pezzo "verde" con una resistenza sufficiente per una manipolazione sicura, una lavorazione meccanica "verde" o il trasferimento a un successivo forno di sinterizzazione. È un modo efficace per creare un pre-formato uniforme per ulteriori lavorazioni.

Pressatura Isostatica a Caldo (HIP)

L'HIP combina pressione intensa con alte temperature (fino a 2.000°C). La polvere viene tipicamente sigillata in un contenitore metallico che si deforma e si consolida con il materiale. Questo processo esegue compattazione e sinterizzazione simultaneamente, in grado di produrre una parte completamente densa (vicina al 100% della densità teorica) con proprietà meccaniche superiori in un unico passaggio.

Limitazioni del Processo

Sebbene potente, questa tecnologia presenta dei compromessi. I tempi di ciclo per la pressatura isostatica possono essere significativamente più lunghi rispetto alla compattazione tradizionale in matrice. Gli stampi flessibili hanno una durata limitata e rappresentano un costo continuo di attrezzaggio. Inoltre, l'HIP è un processo ad alta intensità energetica e costoso, riservato ad applicazioni ad alte prestazioni dove l'integrità del materiale non è negoziabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo isostatico corretto dipende interamente dalle proprietà desiderate del componente finale e dal flusso di lavoro di produzione.

- Se il tuo obiettivo principale è creare un pre-formato uniforme per la successiva sinterizzazione o lavorazione meccanica: La Pressatura Isostatica a Freddo (CIP) è il metodo più efficiente ed economico.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica possibile in un pezzo finito: La Pressatura Isostatica a Caldo (HIP) è la scelta necessaria per consolidare il materiale in un unico passaggio ad alte prestazioni.

- Se il tuo obiettivo principale è eliminare la porosità in parti fuse o unire materiali dissimili: La Pressatura Isostatica a Caldo (HIP) viene utilizzata anche come fase di post-elaborazione per riparare difetti interni e creare forti legami di diffusione.

Sfruttando il principio della pressione uniforme, puoi selezionare il metodo di produzione preciso per ottenere un'integrità e prestazioni del materiale senza pari.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio | Applica una pressione uniforme e omnidirezionale utilizzando fluidi e stampi flessibili basati sulla legge di Pascal. |

| Vantaggi chiave | Elimina i gradienti di densità, migliora la resistenza meccanica e consente geometrie complesse. |

| Tipi di processo | Pressatura Isostatica a Freddo (CIP) per pre-formati; Pressatura Isostatica a Caldo (HIP) per la completa densificazione. |

| Applicazioni | Aerospaziale, automobilistico e componenti ad alte prestazioni che richiedono un'integrità del materiale superiore. |

Pronto a migliorare le capacità del tuo laboratorio con una pressatura isostatica precisa? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire densità uniforme e resistenza superiore per parti complesse. Che tu sia nella ricerca o nella produzione, le nostre soluzioni garantiscono prestazioni e efficienza affidabili. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e far progredire i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2